- ТОННЕЛЕПРОХОДЧЕСКИЙ КОМПЛЕКС И ДРУГАЯ ТЕХНИКА ДЛЯ СТРОИТЕЛЬСТВА ТОННЕЛЕЙ

- Тоннели, залегающие неглубоко, часто строят открытым способом.

- Для возведения тоннелей глубокого залегания (глубиной более 20 метров), а иногда и мелкого, применяют закрытый способ строительства.

- Однако наиболее производительным способом, используемым для строительства масштабных объектов, считается щитовой — с применением тоннелепроходческого комплекса, позволяющего выполнять разработку грунта на полное сечение.

- Сегодня ведущим мировым производителем тоннелепроходческих комплексов является группа компаний Herrenknecht AG из Германии.

- При строительстве тоннелей используется большое число самых разных видов спецтехники и оборудования — от хорошо знакомых всем нам мини-погрузчика и мини- экскаватора со специфичными навесными агрегатами до узкоспециализированной робототехники. Такой, как, к примеру, демонтажный робот «Атлант 4000» производства российской компании ССТ («Специальная Строительная Техника»).

- Еще одна разработка компании ССТ — миксерные станции «Вихрь», предназначеные для приготовления цементных или цементно- бетонитовых растворов, содержащих до шести компонентов, с заданным весовым соотношением в автоматическом режиме.

- Назначение тоннелей и их виды. Тоннели мелкого и глубокого заложения. Основные элементы

ТОННЕЛЕПРОХОДЧЕСКИЙ КОМПЛЕКС И ДРУГАЯ ТЕХНИКА ДЛЯ СТРОИТЕЛЬСТВА ТОННЕЛЕЙ

Англоязычный термин « тоннель » происходит от старофранцузского слова, означающего бочку. Так на многих языках называют подземные сооружения, длина которых существенно превосходит их ширину и высоту. Древнейшие из тоннелей, которые ученые могут с уверенностью отнести к известным истории культурам, относятся к Египту (где их прокладывали при сооружении гробниц и храмов, а также при добыче строительных материалов) и Междуречью (здесь около 2160 года до нашей эры был проложен первый подводный тоннель под рекой Евфрат). В Средневековье тоннелирование применялось главным образом во время войн (подкопы под укрепленные сооружения) и, в меньшей степени, — для добычи ископаемых материалов.

Настоящий бум тоннелестроения начался в XIX веке и был связан с появлением пироксилина и динамита: взрывные работы открыли перед строителями тоннелей невиданные доселе возможности; сыграло свою роль и появление в горном деле бурильных машин. Один за другим в Европе, России и США стали появляться тоннели для поездов, трамваев, метро, перемещения воды и других городских коммуникаций.

Тоннели помогали людям обходить природные препятствия и существенно сокращать путь, а также разводить пересекающиеся транспортные потоки — собственно, это их главные функции до сего дня. В ХХ веке появились даже специальные экологические тоннели, прокладываемые вдоль звериных троп и позволяющие животным безопасно перемещаться на удалении от объектов жизнедеятельности человека.

Словом, все сферы жизни, в которых сегодня применяется тоннелирование, даже просто перечислить весьма сложно. Возможно, проще будет назвать основные технологии современного тоннелестроения и несколько из множества образцов техники, которая используется для прокладки тоннелей. Именно это мы и сделаем.

Главной и наиболее трудоемкой частью строительства тоннеля является получение выработки — искусственной пустоты в земной коре. В зависимости от того, в устойчивых или неустойчивых породах строится тоннель, выработку в первом случае оставляют без закрепления, во втором — устанавливают временную крепь и затем выполняют обделку. Последняя принимает на себя давление горных пород и обеспечивает гидроизоляцию сооружения. На входе и выходе в тоннель располагают порталы, внешний вид которых вписывают в ландшафт местности.

Тоннели, залегающие неглубоко, часто строят открытым способом.

Он сравнительно недорог, однако требует перепланировки местности, включая перекладывание дорог и коммуникаций. Для подобного строительства применяют котлованный и траншейный, а также щитовой способ, с использованием прямоугольного щита, с помощью которого возводят обделку тоннеля. Если сооружение тоннеля осуществляется в сложных инженерных условиях, в процессе строительства применяются специальные методы, такие как дренаж, замораживание грунтов и кессонный способ с применением сжатого воздуха.

Для возведения тоннелей глубокого залегания (глубиной более 20 метров), а иногда и мелкого, применяют закрытый способ строительства.

К нему относится горный способ проходки, когда забой обуривается шпурами, в которые затем укладывается взрывчатое вещество; после взрыва разрушенную горную породу транспортируют наружу, а в полученной таким способом выработке сперва устанавливается временная крепь, а затем выполняется обделка.

Другой способ — комбайновый, получивший свое название от специальных машин, оснащенных рабочими органами различного типа, которые разрушают породу. Существует и ряд других способов проходки — новоавстрийский (с использованием податливого свода), с применением сжатого воздуха, замораживания, водопонижения и закрепления грунтов специальными растворами.

Однако наиболее производительным способом, используемым для строительства масштабных объектов, считается щитовой — с применением тоннелепроходческого комплекса, позволяющего выполнять разработку грунта на полное сечение.

За рабочую смену щит такого комплекса может продвинуть строительство тоннеля на расстояние от 0,5 до 40 метров в зависимости от условий работы. Непосредственно за тем, как продвигается выработка, выполняется обделка тоннеля — в одном из наиболее распространенных вариантов порода крепится при помощи анкеров, стальной сетки и стальных арочных креплений, а также нанесения торкрет-бетона.

Тоннелепроходческий комплекс часто называют кротом за его способность проникать не только сквозь почвы, но и сквозь самые твердые горные породы. Диаметр выработки, получаемой в результате работы современных ТПК, составляет от одного и почти до двадцати метров. (Для того, чтобы просверливать породы диаметром менее метра используют оборудование для горизонтально-направленного бурения.)

Тоннелепроходческие комплексы рассматривают как современную альтернативу буровзывным и комбайновым методам, при которых приходится транспортировать наружу огромные объемы разрушенной породы, что весьма трудозатратно. Кроме того, ТПК работают намного филиграннее, минимизируя нарушения окружающего грунта и оставляя после себя гладкие стены, что значительно снижает затраты на строительство тоннеля и позволяет применять ТПК даже в районах с плотной застройкой.

Однако транспортировка этих комплексов к месту работ из-за их внушительных габаритов и массы представляет собой дело непростое — да и стоимость этого оборудования, изготавливаемого штучно, для работы в тех или иных конкретных условиях, весьма высока сравнительно с ценой другой техники, применяемой при тоннелировании.

Интересно, что самый первый тоннелепроходческий щит был сконструирован еще в 1825 году для строительства тоннеля под Темзой сэром Марком Брунелом. Однако он был лишь прообразом современных машин: после его работы требовалась последующая разработка породы стандартными способами.

Сегодня ведущим мировым производителем тоннелепроходческих комплексов является группа компаний Herrenknecht AG из Германии.

Впрочем, само предприятие позиционирует себя как поставщика комплексных технических решений в области механизированного тоннелестроения, придерживаясь в своей работе подхода «все услуги под одной крышей». Комплексы с одним или двумя щитами, миксщиты для работы в неоднородных грунтах, проходческие щиты с грунтопригрузом забоя, способные измельчать грунт в однородную массу, избегая, таким образом, неконтролируемого притока грунта в машину, комплексы с рабочим органом избирательного действия, легко адаптирущиеся к изменяющимся геологическим условиям как в несвязном грунте, так и в скальной породе, грипперные установки для скальных пород — вот далеко не полный список видов тоннелестроительной техники, изготавливаемой Herrenknecht.

Разумеется, в современном мире Herrenknecht — не единственное предприятие, выпускающее тоннелепроходческие комплексы. Компания The Robbins изготовила ТПК диаметром 14,4 метра для твердых пород, который использовался для строительства гидроэлектрического тоннеля под Ниагарским водопадом и получил собственное имя — Большая Бекки.

При строительстве тоннелей используется большое число самых разных видов спецтехники и оборудования — от хорошо знакомых всем нам мини-погрузчика и мини- экскаватора со специфичными навесными агрегатами до узкоспециализированной робототехники. Такой, как, к примеру, демонтажный робот «Атлант 4000» производства российской компании ССТ («Специальная Строительная Техника»).

Кроме применения в атомной промышленности, в цветной металлургии, при сносе и демонтаже зданий «Атлант» также широко используется и в тоннелестроении. Здесь он выполняет демонтаж упорных стенок и пробивку отверстий тоннелепроходческих комплексов, осуществляет проходку стволов шахт и разработку горных пород. При необходимости управляемый дистанционно «Атлант», оснащенный гидромолотом, может участвовать в аварийно-спасательных работах, действуя даже в самых опасных зонах без угрозы для жизни и здоровья людей.

Машина полным весом 4,4 тонны на двух гусеничных движителях оборудована четырьмя надежными стабилизаторами и шестиметровой стрелой с гидромолотом на конце. Энергия удара последнего составляет более 610 джоулей, частота — 600—1400 ударов в минуту. Мощность электрического силового агрегата «Атлант» — 30 киловатт. Полноповоротная база машины способна совершать полный круг за 20 секунд и рассчитана на максимальный угол наклона в 23 градуса. Цифровая дистанционная система позволяет оператору управлять работой «Атланта» по кабелю или посредством радиосигнала с расстояния до 200 метров.

Еще одна разработка компании ССТ — миксерные станции «Вихрь», предназначеные для приготовления цементных или цементно- бетонитовых растворов, содержащих до шести компонентов, с заданным весовым соотношением в автоматическом режиме.

Для его дальнейшего использования при специальных строительных работах. Такие растворы в больших объемах используются тоннелепроходческими комплексами, применяются для струйной цементации грунтов, устройства анкеров и других работ, выполняемых при обделке тоннелей.

Принцип действия у миксерной станции следующий. Миксер приготавливает рабочий раствор и перекачивает его в накопитель. Смешивание компонентов происходит в турбулентном потоке, создаваемом центробежным насосом. Для того, чтобы предотвратить осаждение частиц цемента, раствор поддерживают в подвижном состоянии. Лопасти, подмешивающие раствор, приводятся во вращение электродвигателем через понижающий редуктор, установленный на баке накопителя. Каждая из станций снабжена внутренним фильтром, позволяющим приготавливать цементные растворы с содержанием примесей в сухом цементе до 1%.

Максимальную производительность из установок этого типа имеет модель «Вихрь 30». Доступная в контейнерном исполнении, она приготавливает до 30 кубометров раствора в час. Работая полностью в автоматическом режиме, станция не требует постоянного присутствия оператора — ему необходимо лишь задать программу работы станции на всю смену. Центробежный насос, установленный на миксерную станцию, обеспечивает качественное промешивание раствора. В баке накопителя емкостью 2000 литров установлены лопасти, непрерывно подмешивающие раствор, что препятствует его расслоению и осаждению частиц. Минимальное водоцементное отношение раствора, приготавливаемого «Вихрем», составляет В/Ц=0,4.

Объем бака миксера станции — 800 литров. Потребляемая ей мощность составляет 18,5 киловатт. Габариты «Вихря 30» (длина/ширина/высота) — 6056х2438х2591 миллиметров, масса миксерной станции — 5400 килограммов. Миксерные станции «Вихрь», работающие в автоматическом и полуавтоматическом режимах, оснащаются электронными весовыми терминалами итальянского производства, позволяющими вести весовую дозировку компонентов. Для этого на опорах миксерного бака установлены тензодатчики.

Назначение тоннелей и их виды. Тоннели мелкого и глубокого заложения. Основные элементы

Тема 1.5. Тоннели. Основные сведения.

Тоннелем называют горизонтальное или наклонное подземное искусственное сооружение, имеющее значительную протяженность, предназначенное для транспортных целей, пропуска воды, прокладки городских коммунальных сетей или размещения производственных предприятий. Тоннели на путях сообщения служат средством для преодоления различного рода препятствий или для развития пути под землей с использованием ограниченного уклона

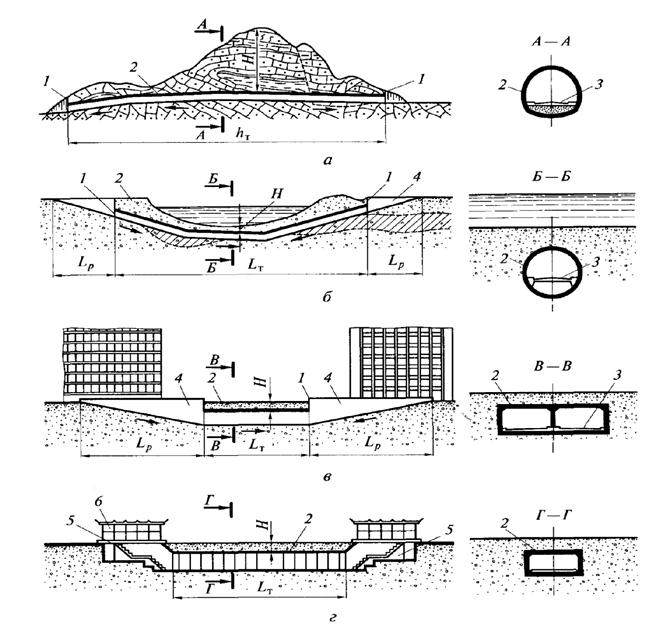

Классификация транспортных тоннелей определяется признаками, положенными в их основу. Так, по местонахождению можно разделить тоннели на горные, подводные и городские тоннели. На автодорогах могут быть сооружены тоннели:

— горные, прокладываемые через горные хребты или возвышенности (рис. 31,а);

— подводные, устраиваемые под реками, морскими проливами и заливами вместо мостового перехода (рис. 31,б);

— городские, предназначенные для пропуска транспортных потоков или пешеходов в городах (рис. 31,в,г).

Рис. 31. Схемы автотранспортных (а—в) и пешеходного (г) тоннелей:

1-портал; 2— тоннель; З -проезжая часть; 4 -рампа; 5 -лестничный сход; б -павильон

В зависимости от глубины расположения от поверхности земли различают тоннели глубокого (Н>10-15м) или мелкого заложения (Н

Рис.32. Основные виды горных обделок и схема горного тоннеля

1 — обделка; 2 — обратный свод обделки; 3 — портал; 4 — горный тоннель.

В менее крепких породах обделка должна укреплять также и боковые стены тоннеля. Тогда ее делают в виде свода, поддерживаемого боковыми вертикальными стенками (рис.32, б).

При слабых породах, оказывающих большое давление как сверху, так и с боков, а иногда и снизу, обделке придают криволинейное очертание, устраивая внизу так называемый обратный свод (рис.32, в).

Для защиты от проникания грунтовых вод тоннельную обделку покрывают гидроизоляцией.

На концах тоннель имеет порталы (рис.32, г), обеспечивающие устойчивость лобового откоса выемки подхода и служащие также для отвода воды и предохранения от падения камней с горного склона.

Тоннельную обделку рассчитывают на горное давление, действующее на свод и боковые стенки тоннеля и зависящее от характера окружающих тоннель пород.

Горные тоннели сооружают, постепенно разрабатывая породу и укрепляя ее в случае необходимости временными деревянными или металлическими (реже железобетонными) крепями. Мягкие породы разрабатывают механизированными щитами или инструментом, а скальные — буро-взрывным методом.

К маркшейдерским работам относят все подземные геодезические работы.

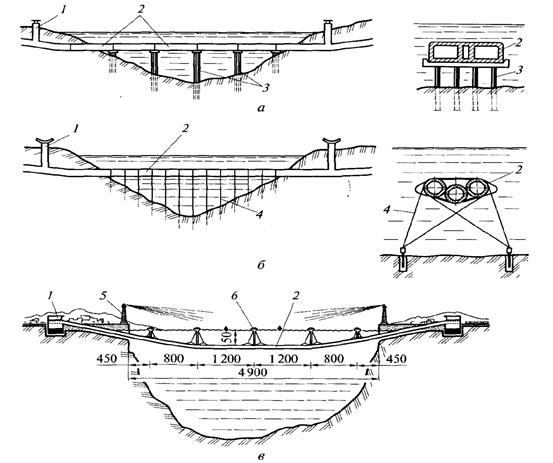

Устройство подводного тоннеля оказывается целесообразным при необходимости пересечения автомобильной дорогой крупной реки, морского залива или пролива, когда постройка моста нежелательна из-за стеснения судоходства или других соображений. Различают тоннель, проходящий в толще естественного грунта под руслом реки (рис.33, а), тоннель, уложенный по выровненному дну или подводной дамбе (рис.33, б) и тоннель-мост, опирающийся на отдельные подводные опоры (рис.33, в).

Рис.33. Схемы подводных тоннелей

1 — рамповый участок; 2 — подводный участок; 3 — дамба; 4 — опоры тоннеля.

Для преодоления глубоких, но сравнительно узких водных преград эффективны подводные тоннели на отдельных опорах (тоннели-мосты) (рис. 34, а), а также «плавающие» тоннели, укрепленных оттяжками, закрепленными анкерами в дно или удерживаемые на плаву специальными плавающими опорами (рис. 34, 6, в).

Такие тоннели располагаются на сравнительно небольшой глубине от поверхности воды (15. 20 м), необходимой для пропуска судов. Таким образом, значительно сокращается длина тоннельного перехода и улучшаются эксплуатационные показатели трассы.

Подводные автодорожные тоннели сооружают для пропуска в

одном уровне 2-, 4-, б-полосного движения; возможно строительство и двухъярусных тоннелей.

Рис. 34. Виды (а—в) подводных тоннелей:

1 — вентиляционное здание; 2 — тоннель; З — свайные опоры; 4 — тросовые

отгяжки; 5 — маяк; б — плавающие опоры.

Подводные тоннели, проходящие в толще грунта, чаще всего делают кругового очертания из чугунных (рис.34, а) или железобетонных тюбингов — блоков (рис.34, б), из которых образуется обделка тоннеля. Тюбинги соединяют между собой болтами, обеспечивая герметичность сопряжений.

Подводные тоннели, укладываемые по дну водного препятствия, в большинстве случаев делают железобетонными, часто прямоугольного сечения (рис.34, в). Такие тоннели сооружают, опуская на дно подведенные наплаву готовые секции и объединяя их между собой подводным способом. Аналогично возводят и мосты-тоннели.

Рис.34. Схемы подводных тоннелей

1 — дамба; 2 — тюбинг тоннельной обделки.

Дата добавления: 2014-01-07 ; Просмотров: 9808 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет