- Как открыть собственный мини-завод по производству цемента

- Особенности регистрации мини-завода

- Технология производства цемента

- 1. Получение клинкера

- Добыча сырьевых материалов

- Обработка известняка

- Обжиг сырьевой смеси

- 2. Помол сырьевых компонентов

- Бизнес-план производства цемента

- Материальный баланс

- Технико-экономические показатели

- Капитальные затраты

- Производственные затраты

- Себестоимость продукции

- Расчет чистой прибыли, рентабельность и окупаемость

- Стройкомплекс

- Сколько стоит построить цементный завод

Как открыть собственный мини-завод по производству цемента

Производство цемента – процесс энергоемкий и дорогостоящий, но результат этого стоит – по завершению технологического процесса получают один из самых востребованных строительных материалов, который используют и самостоятельно, и в качестве составляющего компонента для бетона, железобетона. Поэтому изготовление цемента – выгодный и высокодоходный бизнес. Особенно если завод по производству цемента располагается вблизи места добычи сырьевых материалов.

Особенности регистрации мини-завода

В процессе подготовки документов на регистрацию ООО рассмотрим важные организационно-правовые моменты:

Во время организации предприятия могут понадобиться такие коды ОКВЭД:

Перед тем как осуществлять продажу цемента, необходимо определить физико-механические свойства строительного материала. Для этого нужно ознакомиться с такими нормативными документами:

Если продажа цемента будет осуществляться не только на территории России, но и в странах ЕС, тогда начинающему предпринимателю пригодятся следующие документы:

Технология производства цемента

Процесс изготовления можно разделить на два этапа:

1. Получение клинкера

Этот этап является самым дорогим, на него приходится около 70 % себестоимости цемента. В его рамках можно выделить следующие стадии:

Добыча сырьевых материалов

Для разработки известнякового месторождения и глины часть горы «сносят вниз». В результате этого открывается пласт желтовато-зеленого известняка. Глубина пласта обычно составляет 10 метров.

Обработка известняка

Добытый материал измельчают на транспортерах до кусков, диаметр которых составляет около 10 сантиметров.

И если завод находится удаленно от карьера, то известняк транспортируют к производственным цехам.

После этого известняк сушат и еще раз измельчают в специальных мельницах, а потом смешивают с другими сырьевыми компонентами.

Обжиг сырьевой смеси

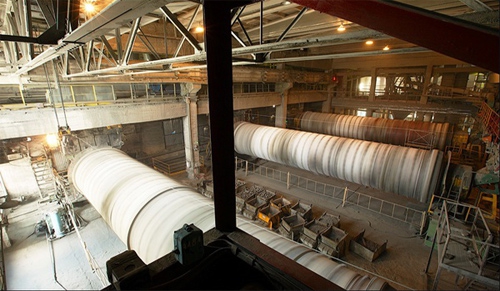

Эта операция выполняется в специальных печах при температуре около 1400 градусов Цельсия. При обжиге частички сырьевой смеси сплавляются между собой и образуют клинкер.

Печь представляет собой цилиндр из металла, который наклонен к плоскости пола под углом 4 º. Это обеспечивает движение клинкера вдоль оборудования.

2. Помол сырьевых компонентов

Строительный материал получают в результате тонкого измельчения клинкера, гипса (4-7 %) и минеральных добавок (11-15%). Размер зерен цемента должен составлять 1-100 мкм. В рамках этого этапа выделяют стадии:

Бизнес-план производства цемента

В данном бизнес-плане мы осуществим расчет основных технико-экономических показателей для мини-завода по производству портландцемента из известняка и зол бородинских углей. Планируется, что предприятие будет закупать сырьевые компоненты, а не осуществлять их добычу из карьера. Портландцемент будет производиться «сухим» способом, так как он является наиболее энергосберегающим и прогрессивным. В основе производственного процесса лежит технология – НИИСК (изготовление цемента из техногенных продуктов).

Технология НИИСК предполагает использование техногенных продуктов – промышленных отходов. Это позволит увеличить доходность мини-завода и снизить производственные затраты.

Расход сырья на 1 тонну клинкера:

Коэффициент выхода клинкера из шихты составляет 0,675.

Обжиг клинкера осуществляется при температуре 1450 ºС, при этом доля расплава составляет 19 %.

Материальный баланс

Планируется такой режим работы предприятия: 220 рабочих суток, 3 смены. В этом случае фонд рабочего времени оборудования составит 5280 часов в год.

Суточная производительность завода:

Расход сырьевых компонентов:

Расход энергоресурсов:

Технико-экономические показатели

Капитальные затраты

Для запуска мини-завода по производству цемента необходимо такое оборудование:

1. Дробильное оборудование.

В комплекс дробильного оборудования входит:

2. Мельницы для получения «муки».

Помольный модуль представлен на базе следующего оборудования: мельница 1465 А часовой производительностью 7 тонн;

3. Мельницы для измельчения готового продукта.

5. Электрофильтры и пылеосадительные камеры.

6. Расходные баки и шламбассейны.

Емкость шламбассейнов составляет до 120 куб. м.

7. Насосы для подачи сырья.

8. Вращающаяся печь для обжига, производительность по клинкеру 70 тонн в час.

9. Конвейеры для подачи цемента.

10. Силосы для хранения готовой продукции, рабочая емкость одного силоса 415 тонн.

11. Бункеры для отработанных газов.

Стоимость этого комплекса оборудования – 500 млн. рублей;

Строительно-монтажные работы – 250 млн. рублей;

Прочие расходы – 50 млн. рублей.

Итого капитальные затраты – 800 млн. рублей.

Производственные затраты

Затраты на покупку сырья и материалов:

Расходы на оплату заработной платы

Общая численность персонала для мини-завода составляет 96 человек, из них – 86 работники, 10 – административно-управленческий персонал.Ежемесячные расходы на оплату труда составят 1 616 000 рублей, из них:

Ставка по страховым взносам для текущего года составляет 30 %.

Отсюда следует, что годовой фонд заработной платы составит: 1 616 000 * 12 *1,3 = 25 209 600 рублей.

Амортизационные отчисления

Амортизационные отчисления производим из расчета, что полный срок износа оборудования составляет 10 лет. В этом случае амортизационные отчисления составят 40 млн. рублей.

Накладные расходы – 20 млн. рублей;

Прочие расходы – 10 млн. рублей.

Итого производственные затраты составят: 541 438 900 рублей в год

Себестоимость продукции

Сб = 541 438 900 рублей/181 500 т. = 2983 рублей за тонну.

Продажа портландцемента осуществляется по рыночной цене – 4900 рублей за тонну.

Без НДС – 3920 рублей за 1 т.

Для данного предприятия планируем реализовать цемент по цене 3500 рублей за 1 т. без НДС.

Расчет чистой прибыли, рентабельность и окупаемость

Пр = 181 500 (3920-2983)*0,76 = 129 249 780 рублей.

Рентабельность производства: (129 249 780/ 541 438 900) *100 % = 24 %.

Срок окупаемости составит: 800 000 000/129 249 780 = 6,2 года.

Как видим, рентабельность производства портландцемента достаточно высокая и составляет 24 %. Срок окупаемости можно уменьшить, увеличив объемы производства строительного материала за счет изменения режима работы предприятия.

Полезное и важное по теме:

Стройкомплекс

Сколько стоит построить цементный завод

Новые цементные производства появляются редко. Строительство завода мощностью 1 млн тонн в год обходится в 150–300 млн долл. Реализация проекта займет не менее трех лет, а окупаемость – не менее 10 лет. Это значит, что перед принятием решения о строительстве нового завода должен быть утвержден четкий бизнес-план, где все должно быть продумано до мелочей – от выбора места строительства и поставщиков оборудования до ассортимента продукции.

Можно выделить следующие ключевые факторы, влияющие на принятие решения. Речь идет о наличии: сырьевой базы (прав на участок сырья), спроса на продукцию, инфраструктуры на месте предполагаемого строительства, опыта работы инвестора на цементном рынке, собственных средств и возможности привлечения заемных (инвестиционных). Важна и государственная поддержка на региональном уровне. Например, при строительстве нового завода ОАО «Искитимцемент» тогдашний губернатор Новосибирской области Виктор Толоконский гарантировал руководству поддержку как в части субсидирования областным бюджетом процентной ставки по привлекаемым кредитам, так и по выделению дополнительных лимитов на энергоресурсы.

Главная особенность любого нового строительства – переход на прогрессивную «сухую» технологию производства цемента, более экологичную и экономически выгодную. В России на эту технологию приходится всего 10–15% от годового выпуска цемента. (Для сравнения: в Турции и Польше – 99%, а в таких разных по экономике странах, как Япония и Румыния, – все 100%).

Цементные заводы обычно строятся на месте старых предприятий или давно не используемых. В этом случае инвестору удастся сэкономить на создании инфраструктуры, а, значит, завод окупится гораздо раньше. Впрочем, это правило соблюдается не всегда. Например, в Михайловском районе Рязанской области холдинговая компания «БазэлЦемент» строит новый цементный завод, ввод которого планируется в I кв. 2011 г. Проектная мощность – 1,8 млн тонн в год. Как уверяют на заводе, себестоимость производства цемента будет в два раза ниже, чем в среднем по рынку. В том числе и потому, что цемент будет производиться «сухим» способом на угольном, а не газовом топливе.

Так вот, это предприятие создается не на базе уже существующего завода, а с нуля. «Это дало большую свободу при проектировании – все производство расположено наиболее выгодно с технологической точки зрения, – говорит пресс-секретарь ХК «БазэлЦемент» Светлана Андреева. – Для подвоза топлива, добавок и отгрузки готовой продукции построена железнодорожная ветка длиной 2,5 км. Для обеспечения завода электроэнергией построена главная подстанция 100/6 кВ, мощностью 80 МВт. Есть собственное месторождение высококачественного известняка, глин и суглинков. Разведанные и подтвержденные запасы известняка составляют около 67 млн тонн. Расстояние от карьера до площадки завода составляет всего около километра. Сырьевые материалы будут подвергаться предварительному дроблению в карьере и подаваться на завод по конвейеру длиной 800 метров».

В Сланцах (Ленинградская область) Группа ЛСР ведет строительство цементного завода, технологический запуск которого планируется в конце осени 2010 г. Общая мощность – 1,86 млн тонн цемента в год. Кстати, и этот цементный завод – не модернизация старого производства, а проект «гринфилд» (строится «с нуля»).

«При выборе места для строительства нового завода мы руководствовались несколькими факторами, – комментирует Ярослав Стоупа, руководитель проекта, ООО «Цемент» (предприятие Группы ЛСР). – Во-первых, наличие сырьевой базы. Специально для нас была разработана уникальная технология переработки горной массы, полученной при добыче сланца предприятиями ОАО «Ленинградсланец» и ОАО «Сланец», и ее использования в качестве дополнительного сырья для изготовления цемента.

Помимо этого, в Сланцах имеются месторождения известняка и глины, на разработку которых у Группы ЛСР есть все необходимые лицензии. Отработанная горная масса многие годы складируется на территории города и сегодня занимает более 400 га выведенных из землепользования земель и угодий. Таким образом, в результате создания нашего цементного производства будет существенно улучшена экологическая обстановка в регионе, а земли возвращены в землеоборот».

Завод – товар штучный

В отличие от многих промышленных предприятий крупные цементные заводы – «штучный товар». Оборудование для них невозможно приобрести в готовом виде, на складах оно не хранится. Наоборот, его изготовление занимает весьма продолжительный срок, причем программа ведущих производителей обычно расписана на месяцы вперед.

«Наш проект можно было с полным основанием считать международным, – сказал генеральный директор ОАО «Искитимцемент» (РАТМ Холдинг) Игорь Барский. – Мы привлекали российские инвестиции, часть оборудования изготавливали на отечественных заводах, а основной объем – на заводах в европейских странах». Европейские компании строят медленнее – за три-четыре года и дороже. Но, например, «Евроцемент групп» предпочитает размещать заказы в Европе, так как эти заводы надежнее.

Проектирование и поставку оборудования для нового производства Группы ЛСР в Сланцах осуществляет датская компания FLSmidth & Co. A/S, которая имеет более чем 120-летний опыт работы в изготовлении и поставках оборудования для цементных производств. Впрочем, лидеры отрасли не гнушаются и китайскими технологиями. Sinoma уже построила два завода для французской корпорации LaFarge, а сегодня к этой китайской компании обратилась и холдинговая компания «БазелЦемент».

Цементная отрасль является капиталоемкой, энергозатратной, поэтому малому и среднему бизнесу не под силу строить и развивать новые предприятия на современном технологическом уровне. Только крупная компания может реально вложить средства и строить такое производство. «Даже те предприятия, которые, в общем, рентабельны, не имеют возможности для технического перевооружения, – говорит председатель совета директоров холдинговой компании «Сибирский цемент» Олег Шарыкин. – Чтобы модернизировать производство, необходимы большие финансовые вливания».

«Мы взяли кредит на 10 лет, – говорит финансовый директор ОАО «Искитимцемент» Константин Корсунь. – Всю сумму взяли в одном банке, финансирование велось по четырем направлениям: приобретение импортного и российского оборудования, оплата строительно-монтажных работ и обеспечение предприятия необходимыми оборотными средствами. Расходы на покупку и транспортировку технологических линий, финансирование шефмонтажа составит по стоимости чуть больше 50% привлекаемых средств, 40–45% – оплата СМР, на оборотные средства будут потрачены оставшиеся 5%. Мировая практика говорит о примерно таком же соотношении».

Реализация проекта ХК «БазелЦемент» в Рязанской области стоимостью 9 млрд руб. ведется за счет собственных и заемных средств. Летом 2009 г. Межведомственная комиссия по мониторингу за финансово-экономическим состоянием организаций, входящих в перечень системообразующих организаций, одобрила предоставление ООО «Серебрянский цементный завод» государственных гарантий РФ по банковским кредитам Газпромбанка на сумму 1,122 млрд руб. сроком на 5 лет.

Принять участие в том или ином проекте предлагается и зарубежным банкам, однако пока иностранцы не готовы вкладываться в России на такой длительный срок. Некоторые европейские банки готовы были финансировать тот или иной проект, но выдвигали много условий, таких как поставка оборудования только от определенного производителя, работа только конкретных проектно-строительных компаний. Российских цементников это не устраивает, поскольку процентная ставка по кредиту действительно была бы меньше, но стоимость проекта – существенно выше.

Гигантизм не уместен

За последние годы все более важное значение на рынке цемента приобретает логистика. Этот стройматериал, имеющий ограниченные сроки хранения, важно своевременно доставить до потребителя и обеспечить необходимые условия хранения при транспортировке и складировании. В условиях снижения цен на цемент и роста транспортных тарифов особенно актуальной стала оптимизация расходов на поставку. Много вопросов возникает в связи с транспортировкой цемента, в условиях сезонных колебаний, когда в августе потребление цемента в 2,5–3 раза выше январских показателей, после «зимнего избытка» цементовозов, летом возникают проблемы с доставкой.

«В нашей отрасли критически важен вопрос логистики, – говорит Олег Шарыкин. – «За морем телушка полушка, да рубль перевоз» – это как раз про цемент. Для организации эффективного цементного производства важна близость как к источнику сырья, так и к потребителю. Поэтому мы и говорим не о создании гигантского цементного комбината у нас в Сибири, а о строительстве цементных заводов на всей территории страны. Очевидно, что в условиях стагнации рынка это возможно только либо в рамках крупного цементного холдинга, либо – частно-государственного партнерства».

Сегодня в завершающей стадии находится еще несколько проектов по строительству новых цементных заводов, в т.ч. в Новотроицке Оренбургской области (мощность – 2,5 млн тонн цемента в год). Кроме того, в ближайший год несколько цементных заводов заявляют о завершении реконструкции мощностей. Так, один из крупнейших производителей цемента в России «Мордовцемент» готовится к вводу новой технологической линии мощностью 2,5 млн тонн цемента в год.

Фактически будут реализованы только проекты, прошедшие «точку невозврата» на момент кризиса. При этом, учитывая сокращение объемов строительства и ввода жилья и нежилых объектов в России, в среднесрочной перспективе после запуска новых производственных мощностей в 2010–2011 гг. конкуренция на цементном рынке усилится.

Причины строительства цементных заводов держатся в тайне, – утверждает президент НП «Союз производителей бетона» Александр НОЧНЫЙ

К сожалению, при строительстве новых цементных заводов мнение потребителей, в частности, производителей бетона, наши промышленники не учитывают. Смотрите сами. До кризиса в стране производили 75–80 млн тонн цемента, а потребляли 68–72 млн тонн. Однако бизнесмены утверждали, что стране грозит дефицит цемента и потому надо строить новые заводы. А когда разразился кризис, объемы производства упали на 40%, а потребления – на 38%, запели другую песню: «Из-за отсутствия спроса мы останавливаем заводы, нам нечем платить людям зарплату…».

Значит, никакого дефицита и не было изначально. Возникает вопрос: для кого производители цемента сейчас собираются строить заводы? Если они что-то задумали, то, казалось бы, должны звонить во все колокола: «Ребята, мы в окрестностях Перми или какого-то другого города разведали месторождение, будем строить здесь цементный завод, через 2,5 года этот завод вступит в строй». И все потребители должны знать об этом, потому что в соответствии с этим они будут разрабатывать свои программы. А у цементников почему-то все держится в большом секрете.

Например, по данным «Евроцемента», сегодня строится шесть цементных заводов. Но точной информации никто не знает, потому что данные об этом закрыты. Я дважды был на совещаниях, где представителям компании задавался вопрос: «Сколько вы строите цементных заводов?». И ответ был таков: «Да, сейчас мы строим четыре завода, и вы о них знаете, а информацию о двух других заводах мы держим в секрете». Это неверная политика.