- Реконструкция установки получения серы на Московском нефтеперерабатывающем заводе.

- ХЛЕБ ХИМИИ

- ПОЧТИ 100%

- Установка производства серы – процесс Клауса

- Назначение

- Применение серы

- Химизм процесса

- Основные реакции

- Побочные реакции

- Технологическая схема

- Термическая стадия

- Сепарация

- Реакционная печь

- Котел-утилизатор

- Конденсация серы

- Каталитическая стадия

- Нагрев газа

- Первый каталитический реактор

- Второй и третий каталитические реакторы

- Очистка хвостовых газов

- Дегазация серы

- Грануляция серы

- Материальный баланс

- Достоинства и недостатки

- Достоинства

- Недостатки

- Существующие установки

- Результаты модернизации установки производства серы на Московском НПЗ

- Виды товарной серы

- Без запаха и пыли

- Структура потребления серы в РФ

- Товарная структура производства серы в РФ в 2009-2015 гг., %

- Структура рынка серы в РФ, млн т.

- Транспортный узел

- Установка получения серы

- Перспективы и возможности

Реконструкция установки получения серы на Московском

нефтеперерабатывающем заводе.

ХЛЕБ ХИМИИ

Московский нефтеперерабатывающий завод (МНПЗ) реконструирует установку получения серы. Реализация проекта не только повысит надежность и технический уровень технологического объекта, но и значительно снизит нагрузку на окружающую среду. При этом степень извлечения серы из сероводорода достигнет 99,9%.

Для того чтобы изготовить, например, автомобиль, нужно израсходовать около 14 кг серы. В производстве тонны целлюлозы используется более 100 кг серы. Много элементарной серы потребляет резиновая промышленность — для вулканизации каучуков. В сельском хозяйстве элемент таблицы Менделеева применяется как в элементарном виде, так и в различных соединениях, входит в состав минеральных удобрений и препаратов для борьбы с вредителями. Однако основной потребитель серы — химическая промышленность. Подсчитано, что в производстве 88 из 150 важнейших химических продуктов используют либо саму серу, либо ее соединения.

Примерно половина добываемой в мире серы идет на производство серной кислоты — универсального компонента многих химических реакций. Чтобы получить тонну H2SO4, нужно сжечь около 300 кг серы.

На российском рынке недостатка в этом важном сырье нет — превышение предложения над спросом значительно. Внутренний спрос чуть превышает 2 млн тонн, к 2015 году прогнозируется рост до 3,6 млн тонн, однако только два основных производителя серы в стране — Астраханский и Оренбургский газоперерабатывающие комбинаты «Газпрома» — сегодня суммарно производят более 6 млн тонн серы. Излишки отправляются на экспорт, так как на мировом рынке ситуация иная.

Впрочем, для нефтепереработки «хлеб химии» — побочный продукт, которого с повышением качества топлива и, напротив, снижением качества сырой нефти становится все больше. Поэтому проекты модернизации производств серы на НПЗ носят гораздо более ярко выраженную экологическую, чем коммерческую, окраску.

ПОЧТИ 100%

Сырьем для производства элементарной серы служит сероводород.

Установка производства серы Московского НПЗ проектной мощностью 94 тыс. тонн жидкой серы в год состоит из двух блоков получения серы, блока регенерации насыщенного раствора МЭА и блока сероочистки углеводородных газов. Очищенный от сероводорода газ направляется в топливную сеть завода, а получение элементарной серы из сероводородсодержащего газа проводится по методу Клауса*. В мировой практике процесс Клауса или его различные модификации — пожалуй, самый распространенный метод переработки сероводородных газов.

Масштабная программа реконструкции установки получения серы ведется на МНПЗ с 2009 года. Ее основная задача — достижение 99,9% извлечения серы без дополнительной очистки отходящих газов.

Проект предполагает модернизацию блоков получения серы, строительство нового хранилища жидкой серы с предварительной дегазацией и эстакад герметичного налива жидкой серы в железнодорожные и автоцистерны, монтаж блока доочистки отходящих газов, улавливающего остаточное количество сероводорода и двуокиси серы в отходящих газах и перерабатывающего их. Кроме того, запланировано строительство блока грануляции жидкой серы.

«Требования законодательства к охране окружающей среды становятся все более жесткими, — пояснил начальник установки получения серы цеха № 4 Московского НПЗ Владимир Суворкин. — В частности, запрещается перевозка серы в открытых вагонах. Именно поэтому оптимальный вариант для транспортировки — гранулирование серы. Этот продукт удобен и для потребителя, так как практически не образует едкой пыли при погрузке и разгрузке».

В ходе реконструкции установка будет оснащена автоматизированной системой управления технологическим процессом (АСУ ТП) с использованием современной микропроцессорной техники, что позволит не просто автоматизировать процесс, но и повысить контроль над всеми блоками установки.

По информации Владимира Суворкина, уже завершено строительство серохранилища и железнодорожной эстакады. Ведутся строительные работы на трансформаторной подстанции, в контроллерной, а также на блоке доочистки хвостовых газов, где уже смонтирована часть оборудования.

Программа реконструкции установки получения серы входит в экологическую программу предприятия и рассчитана до 2014 года. Ее реализация позволит сократить объем выбросов сероводорода в атмосферу более чем в 70 раз, значительно уменьшить уровень выбросов диоксида серы, что для предприятия, находящегося в черте мегаполиса, — сверхважная задача.

Двустадийный метод промышленного получения серы из сероводорода:

• I стадия — термическое окисление сероводорода до диоксида серы:

H 2 S + 3/2O 2 → SO 2 + H 2 O + (0,53 — 0,57) МДж/моль;

• II стадия — каталитическое превращение сероводорода и диоксида серы:

2H 2 S + SO 2 → 3/nSn + 2H 2 O + (0,087 — 0,154) МДж/моль.

Элемент 16-й группы третьего периода периодической системы химических элементов Д.И. Менделеева с атомным номером 16. Проявляет неметаллические свойства. Обозначается символом S (лат. sulphur).

До 60-х годов ХХ века основными источниками серы для нужд промышленности были добыча самородной серы, и сера, получаемая при выплавке металлов из сульфидных руд. С середины прошлого века начали интенсивно вовлекаться в переработку нефть и газ с повышенным содержанием серы. В настоящее время более 90% серы производится за счет использования кислого газа — побочного продукта очистки углеводородного сырья.

Установка производства серы – процесс Клауса

Назначение

Установки производства серы преобразуют H2S, содержащийся в потоках кислых газов из установок регенерации аминов и установок нейтрализации сернисто-щелочных стоков, в жидкую серу. Обычно двух или трехступенчатый процесс Клауса восстанавливает более 92% H2S в виде элементарной серы.

Большинство нефтеперерабатывающих заводов требуют извлечения серы более чем на 98,5%, поэтому третья ступень Клауса работает ниже точки росы серы. Третья ступень может содержать катализатор селективного окисления, иначе в состав установки производства серы необходимо предусматривать установку дожигания хвостовых газов. Становится все более популярным дегазировать полученную расплавленную серу. Крупные компании предлагают запатентованные процессы, которые дегазируют расплавленную серу до 10-20 мас. ppm H2S.

Применение серы

Химизм процесса

Основные реакции

Процесс состоит из многостадийного каталитического окисления сероводорода по следующей общей реакции:

Процесс Клауса включает сжигание одной трети H2S с воздухом в реакторной печи с образованием диоксида серы (SO2) в соответствии со следующей реакцией:

2H2S+3O2 → 2SO2+2H2O

Оставшиеся несгоревшие две трети сероводорода подвергаются реакции Клауса (реакция с SO2) с образованием элементарной серы следующим образом:

2H2S + SO2 ←→ 3S + 2H2O

Побочные реакции

Образование газообразного водорода:

Технологическая схема

Технологию Клауса можно разделить на две стадии процесса:

Термическая стадия

Сепарация

Кислый газ поступает в сепаратор для отделения увлеченных примесей, таких, как вода и монотаноламин с установок аминовой очистки, после чего поступает в реакционную печь.

Реакционная печь

Процесс термического окисления протекает в основной реакционной печи, смонтированной в одном агрегате с котлом-утилизатором.

Реакционная печь является важнейшим элементом оборудования в процессе Клауса. Минимальная температура для эффективной работы реакционной печи на “чистом” кислом газе должна контролироваться на уровне выше 925°C.

Котел-утилизатор

Продукты сгорания охлаждаются в котле-утилизаторе и конденсаторе серы. Пар поднимается на паровой барабан, связанный с котлом-утилизатором. Как правило, от 60 и более процентов серы извлекается в термической секции установки Клауса.

Конденсация серы

Основная часть горячего газа из камеры сгорания проходит через трубу охладителя технологического газа и охлаждается таким образом, что образующаяся на стадии реакции сера конденсируется. Тепло, выделяемое технологическим газом, и выделяющееся тепло конденсации используются для получения пара среднего или низкого давления. Полученная жидкая сера удаляется в секции конденсатора и самотеком поступает в резервуар для хранения серы. Здесь она поддерживается в расплавленном состоянии при температуре около 140 °C паровыми змеевиками. Сера, накопленная в этом резервуаре, перекачивается на грузовые или железнодорожные вагоны для отправки.

Каталитическая стадия

Каталитическое восстановление серы состоит из трех технологических операций:

Эти три шага обычно повторяются максимум три раза. Там, где после установки Клауса добавляется установка сжигания или очистки хвостового газа (ТГТУ), обычно устанавливаются только две каталитические ступени.

Нагрев газа

Первая технологическая стадия в каталитической стадии – это процесс нагрева газа. Необходимо предотвратить конденсацию серы в слое катализатора, что может привести к загрязнению катализатора. Требуемая рабочая температура слоя в отдельных каталитических стадиях достигается нагреванием технологического газа в печах подогрева до достижения желаемой рабочей температуры слоя.

Первый каталитический реактор

Каталитические реакторы работают при более низких температурах – от 200 до 315°C. В качестве катализатора иногда используют глинозем или бокситы. Каждая каталитическая ступень может восстановить от половины до двух третей поступающей серы. Количество каталитических стадий зависит от желаемого уровня конверсии. По оценкам, общее восстановление серы может составить от 95 до 97 процентов.

Каталитическая конверсия максимизируется при более низких температурах, но необходимо позаботиться о том, чтобы каждый слой работал выше точки росы серы.

Второй и третий каталитические реакторы

Рабочие температуры последующих каталитических ступеней обычно составляют 240 °C для второй ступени и 200 °C для третьей ступени (температура нижнего слоя).

Очистка хвостовых газов

Хвостовой газ из процесса Клауса, все еще содержащий горючие компоненты и соединения серы (H2S, H2 и CO), либо сжигается в установке для сжигания, либо подвергается дальнейшей очистке в последующей установке для очистки хвостового газа.

Дегазация серы

Получаемая на установках Клауса сера содержит растворенный сероводород (до 200–300 ppm по массе) в виде свободного сероводорода и химически связанного полисульфида водорода. При перемешивании и понижении температуры полисульфиды, содержащиеся в жидкой сере, разлагаются с выделением сероводорода.

В настоящее время в производстве газовой серы все более широко используется процесс дегазации жидкой серы путем ее продувки воздухом.

Грануляция серы

Основным условием потребителей элементарной серы является поставка ее в виде прочных малопористых гранул. Удобство обращения с гранулированной серой связано с тем, что она не слеживается, сохраняет сыпучесть и не образует пыли при хранении и перевозках, легко транспортируется и дозируется.

Сущность известных способов получения гранулированной серы сводится к истечению расплава серы через отверстие в виде отдельных капель, которые в процессе свободного падения охлаждаются воздухом, сырым водяным паром или струями воды.

Материальный баланс

| Сырье | % масс. | кг/ч |

| Сероводород | 100,0 | 291,92 |

| Всего: | 100,0 | 291,92 |

| Продукты | ||

| Сера элементарная | 97,0 | 283,18 |

| Потери | 3,0 | 8,73 |

| Всего: | 100,0 | 291,92 |

Достоинства и недостатки

Достоинства

Недостатки

Существующие установки

В настоящее время основными производителями серы являются газоперерабатывающие заводы (ГПЗ), нефтеперерабатывающие заводы (НПЗ) и нефтегазохимические комплексы (НГХК). Сера на этих предприятиях производится из кислых газов, образующихся при аминовой очистке высокосернистого углеводородного сырья. Подавляющее количество газовой серы выпускается по известному методу Клауса.

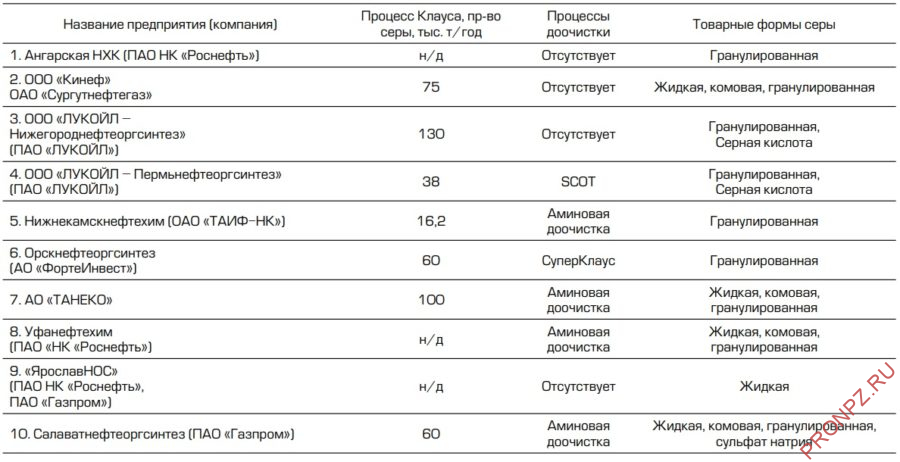

Из данных, представленных в табл.1–3, видно, какие виды товарной серы выпускают сегодня российские предприятия, производящие серу.

Таблица 1 – Нефтеперерабатывающие заводы России, производящие серу

Таблица 2 – Нефтегазохимические комплексы России, производящие серу

Таблица 3 – Газоперерабатывающие заводы России, производящие серу

Результаты модернизации установки производства серы на Московском НПЗ

Сера — неизбежный побочный продукт переработки углеводородов, который может приносить как прибыль, так и проблемы в силу своей экологической небезопасности. На Московском нефтеперерабатывающем заводе эти проблемы были решены за счет модернизации установки производства серы, которая позитивно повлияла и на экономическую составляющую процесса

Сера — распространенный химический элемент и встречается во многих полезных ископаемых, в том числе в нефти и природном газе. При переработке углеводородного сырья сера становится побочным продуктом, от которого нужно каким-то образом избавляться, а в идеале сделать источником получения дополнительной прибыли. Осложняющий ситуацию фактор — неэкологичность этого вещества, требующая особых условий его хранения и транспортировки.

В масштабах мирового рынка объемы серы, производимые при переработке нефти и газа,приме рно равны и в общей сложности составляют около 65 %. Еще почти 30 % приходится на отходящие газы цветной металлургии. Небольшая оставшаяся доля — это непосредственная разработка месторождений серы и добыча пиритов*. В 2014 году в мире было произведено 56 млн тонн серы, при этом эксперты прогнозируют рост этого показателя к годам за счет ввода в эксплуатацию новых крупных газовых месторождений в Средней Азии и на Ближнем Востоке.

Российский рынок серы можно считать значительно монополизированным: примерно 85 % сырья поставляется газоперерабатывающими предприятиями «Газпрома». Оставшаяся доля делится между «Норильским никелем» и нефтепереработкой. По данным Росстата, в 2015 году в России произведено примерно 6 млн тонн серы, что позволяет стране занимать десятую часть мирового рынка. Внутренний рынок профицитен: российские потребители (а это преимущественно производители удобрений) ежегодно закупают порядка млн тонн серы, остальное идет на экспорт. При этом рынок потребителя также можно считать монопольным: около 80 % всей производимой в России жидкой серы закупают предприятия группы «ФосАгро», еще примерно 13 % отправляется другому производителю минудобрений — «ЕвроХиму». На экспорт идет только гранулированная и комовая сера (см. врез о видах серы).

Виды товарной серы

Простая сера представляет собой светложелтое порошкообразное вещество. В природе сера может встречаться как в самородном кристаллическом виде, так и в различных соединениях, в том числе может присутствовать в природном газе и нефти. В настоящее время преимущественно выпускается три формы серы — комовая, жидкая и гранулированная. При выделении серы из газов получают жидкую (или расплавленную) серу. Ее хранят и транспортируют в обогреваемых резервуарах. Для потребителя транспорт жидкой серы более выгоден, чем ее плавление на месте. Достоинства жидкой серы — отсутствие потерь при транспортировке и хранении и высокая чистота. Недостатки — опасность возгорания, траты на обогрев цистерн.

При охлаждении жидкой серы получают комовую серу. Именно ее до начала 1970‑х годов преимущественно выпускали в СССР. Среди недостатков комовой серы: невысокое качество, потери на пыль и крошку при рыхлении и погрузке, опасность возгорания, низкая экологичность.

Гранулированную серу получают непосредственно из жидкой серы. Различные способы грануляции сводятся к разбиванию жидкости на отдельные капли с последующим их охлаждением и капсулированием.

Очевидно, что крупных потребителей интересует поставщик, способный полностью удовлетворить их спрос. «В этой ситуации небольшие производители, как правило, ищут покупателейсреди сос едних предприятий — это позволяет сэкономить на логистике и за счет этого повысить интерес к товару, — пояснил начальник управления нефтехимии и СУГ „Газпром нефти“ Захар Бондаренко. — Иногда сера, будучи побочным продуктом производства, и вовсе отдается за бесценок, лишь бы избавиться от небезопасного для хранения сырья».

Выбирая свою стратегию утилизации сероводорода, Московский нефтеперерабатывающий завод делал ставку на экологию, но смог учесть и финансовые интересы.

Без запаха и пыли

Реконструкция установки производства серы на МНПЗ стала частью проекта комплексной модернизации производства, направленной на улучшение экологических показателей завода. В 2014 году Московский НПЗ перешел на выпуск гранулированной серы — современного продукта, отвечающего самым строгим экологическим требованиям. В рамках реконструкции было обновлено оборудование установки, построен блок грануляции и блок доочистки отходящих газов.

Реконструкция установки производства серы на МНПЗ стала частью проекта комплексной модернизации производства, направленной на улучшение экологических показателей завода. В 2014 году Московский НПЗ перешел на выпуск гранулированной серы — современного продукта, отвечающего самым строгим экологическим требованиям. В рамках реконструкции было обновлено оборудование установки, построен блок грануляции и блок доочистки отходящих газов.

Значительные объемы сероводородосодержащих (кислых) газов на НПЗ получают в результате процесса каталитического крекинга, а также гидроочистки бензина и дизельного топлива от серы, изначально содержащейся в нефти. Сегодня эта проблема особенно актуальна: нефть становится все более сернистой, а экологические стандарты для топлива жестко ограничивают содержание этого элемента. Экологический класс «Евро-5», которому соответствует весь выпускаемый на МНПЗ бензин, подразумевает пятикратное снижение содержания серы в топливе по сравнению с «Евро-4», с 50 до 10 мг / кг.

Для нефтеперерабатывающего производства установка получения серы — это в первую очередь воздухозащитный объект, позволяющий утилизировать сероводород без ущерба для окружающей среды. После внедрения на МНПЗ современных технологий мы смогли полностью исключить выбросы сероводорода в атмосферу. Это не голословное утверждение. Нулевые выбросы подтверждаются и инструментальным контролем, который мы регулярно проводим в соответствии с законодательством силами независимой аккредитованной лаборатории. Фактически реконструкция установки получения серы позволила сократить объем выбросов на МНПЗ на 50 %. Это значимое достижение не только для завода, но для экологии всего региона. В то же время, перейдя на выпуск гранулированной серы и уйдя от производства комовой серы, мы смогли улучшить экологическую обстановку непосредственно на территории завода.

На установке получения серы сероводород сначала окисляют до диоксида серы, который затем при взаимодействии с тем же сероводородом в присутствии катализатора превращается в элементарную серу (процесс Клаусса). Однако, чтобы полностью утилизировать сероводород, надо не просто прогнать кислые газы через установку, но и произвести последующую дополнительную очистку. «В процессе модернизации установки мы поменяли 90 % оборудования, — рассказал куратор установки получения серы Владимир Суворкин. — Но одним из главных этапов проекта стало строительство блока доочистки отходящих газов. Новый блок доочистки позволяет минимизировать выбросы диоксида серы, а весь сероводород возвращать в технологический процесс. Таким образом, нам удалось увеличить степень извлечения серы более чем на 20 % — сейчас она достигает 90 %. При этом выбросы сероводорода полностью исключены».

Другой важный экологический аспект — избавление от комовой серы — сыпучего материала, хранение которого неизбежно связано с образованием большого количества вредной пыли. Изначально установка производит жидкую серу, которую можно либо продать в жидком виде, либо охладить и превратить в комовую, либо гранулировать. «На старой установке существовали две серные ямы объемом 50 тонн каждая для хранения жидкой серы, — уточнил Владимир Суворкин. — Когда не было отгрузки жидкой серы, в ж / д или автоцистерны приходилось откачивать серу на склад и хранить уже в кристаллизованном комовом виде. С вводом нового узла (серной ямы) объемом 950 тонн от этой проблемы мы избавились». Часть жидкой серы сейчас продается одному из предприятий, расположенных в Московской области, остальное направляется на установку грануляции.

Структура потребления серы в РФ

Товарная структура производства серы в РФ

в 2009-2015 гг., %

Структура рынка серы в РФ,

млн т.

В отличие от производства комовой серы, при грануляции практически не образуется пыли и запаха. Каждая гранула представляет собой полусферу размером от 2 до 5 мм и находится в полимерной оболочке, что предотвращает ее растворение. На выходе с конвейера готовая продукция фасуется в современную упаковку — герметичные мешки «биг-бэги». Такая упаковка полностью исключает контакт серы с окружающей средой.

Транспортный узел

Конечно, грануляция серы — довольно сложный и затратный процесс, значительно увеличивающий себестоимость продукта. Избежать расходов на ввод в эксплуатацию дополнительного оборудования «Газпром нефть» могла бы при условии продажи на рынке всей производимой жидкой серы. Однако рассчитывать на это не приходится. Главная проблема российского рынка этого продукта на сегодня — дефицит цистерн, связанный с новым техрегламентом, обязывающим владельцев подвижного состава либо модернизировать устаревший подвижной состав, либо выводить его из эксплуатации. Владельцы цистерн предпочитают второй вариант, при этом вкладываться в производство новых цистерн никто не спешит. «В масштабах отечественного рынка серы МНПЗ — небольшой производитель, поэтому компании нет смысла тратиться на расширение собственного парка цистерн, — рассказал Захар Бондаренко. — Гораздо выгоднее оказалось гранулировать нереализованные остатки жидкой серы и продавать на внешние рынки, где всегда можно найти покупателя даже на небольшие объемы».

Установка получения серы

Модернизированная установка производства серы на Московском НПЗ включает в себя два блока получения серы, каждый из которых был реконструирован. Глубина извлечения серы на этих блоках достигает 96,6 %. Также установка снабжена блоком доочистки отходящих газов, что позволяет в конечном итоге извлекать 99,9 % серы. В новом узле отгрузки серы может одновременно храниться до 950 тонн жидкой серы, что полностью исключает необходимость производства и хранения комовой серы. Помимо этого, в эксплуатацию был введен блок грануляции серы. Проектная мощность установки по жидкой дегазированной сере с учетом работы блока очистки отходящих газов составляет 94 тыс. тонн в год, а проектная мощность блока грануляции жидкой серы — 84 тыс. тонн в год, что полностью покрывает существующие потребности предприятия по утилизации сероводородосодержащих газов.

Если для российских потребителей гранулированная сера оказывается слишком дорогим продуктом, для переработки которого к тому же требуется дополнительное оборудование, то на внешних рынках спрос на гранулированную серу стабильно высок. Сегодня гранулированная сера Московского НПЗ поставляется более чем в десяток стран, в том числе в страны Латинской Америки, Африки и Юго-Восточной Азии. «В настоящее время гранулированная сера на мировом рынке постепенно вытесняет прочие ее товарные формы благодаря более высокому качеству (отсутствию примесей и загрязнений) и удобству транспортировки, — пояснила руководитель отдела рынков химической продукции исследовательской группы „Инфомайн“ Ольга Волошина. — В то же время на внутреннем рынке традиционно используют в основном жидкую серу. В ближайшей перспективе эта ситуация вряд ли изменится, поскольку для перехода производств на использование гранулированной серы вместо жидкой необходимо их переоборудование, в том числе создание сероплавильных мощностей. Это потребует дополнительных затрат, на которые мало кто пойдет в условиях экономического кризиса».

Перспективы и возможности

Несмотря на текущую востребованность серы на внешних рынках, эксперты очень осторожны в прогнозах развития этого направления. Мировой рынок сильно зависим от крупнейших импортеров, в первую очередь Китая, который в 2015 году ввез порядка 10 млн тонн серы. Однако развитие собственного производства постепенно снижает заинтересованность китайцев в импорте. Нестабильна ситуация и с другими значительными игроками. В этой связи уже несколько лет подряд «Газпром», как крупнейший экспортер, говорит о необходимости искать альтернативные рынки сбыта серы внутри страны. Таким рынком могла бы стать сфера дорожного строительства при условии активного внедрения новых материалов — сероасфальта и серобетона. Сравнительные исследования этих материалов показывают целый ряд их преимуществ, в частности экологическую безопасность, износостойкость, теплоустойчивость, трещиностойкость, стойкость к колееобразованию. «Несмотря на создание опытных партий тротуарной плитки из серобетона, а также покрытие участков дорог сероасфальтом, массового промышленного производства этих строительных материалов пока налажено не было, — констатировала Ольга Волошина. — Разработчики объясняют это отсутствием нормативно-технической базы, регламентирующей требования к такого вида материалам, а также к технологиям устройства дорожного покрытия».

Пока в «Газпроме» ведется работа над долгосрочной целевой программой создания и развития в РФ подотрасли промышленности строительных и дорожно-строительных материалов на основе серного вяжущего. В свое время в компании говорили о целесообразности размещения производства таких материалов в регионах с высоким уровнем дорожного строительства и наличием сырья. Тогда в качестве потенциальной сырьевой и производственной базы назывался Московский НПЗ. Правда, пока таких проектов в «Газпром нефти» нет.