- Каталитический Крекинг

- Предпосылки создания метода

- Сырье

- Химизм процесса

- Катализатор

- Технология

- Реактор

- Регенаратор

- Ректификация продуктов крекинга

- Состав продуктов

- Установка каталитического крекинга FCC

- Назначение

- Сырье и продукты

- Бензин каталитического крекинга

- Технологическая схема

- Предварительный нагрев сырья

- Реакторно-регенераторный блок

- Циклоны

- Основная фракционирующая колонна

- Блок очистки жирного газа от сероводорода

- Абсорберы 1-й и 2-й ступени

- Колонна стабилизации

- Депропанизатор (опционально)

- Материальный баланс

- Достоинства и недостатки

- Недостатки

- Достоинства

- Существующие установки

- Видео

Каталитический Крекинг

Каталитический крекинг – процесс расщепления крупных молекул углеводородов тяжелых нефтяных фракций на более мелкие, проводимый при высокой температуре и в присутствии катализатора.

Целью каталитического крекинга является получение необходимых соединений, используемых в качестве ценных компонентов бензина, повышая его октановое число. При этом также образуются другие продукты: в основном, углеводородные газы, в том числе, ненасыщенные, и кокс.

Каталитический крекинг, наряду с каталитичеким риформингом, является одним из основных процессов вторичной переработки нефти.

Предпосылки создания метода

Потребность в автомобильном бензине всегда была существенней, чем в тяжелом жидком топливе, не говоря уже об остаточных нефтепродуктах. Нефтепромышленники поняли, что при производстве бензина в количестве, удовлетворяющем спросу, рынок одновременно будет затоварен тяжелым топливом. Чтобы избежать такой невыгодной во всех отношениях ситуации был разработан метод переработки тяжелых фракций в более легкие, который назвали крекинг. Наибольшее распространение в силу ряда причин получил именно каталитический крекинг.

Сырье

Основным сырьем для процесса каталитического крекинга являются фракции с температурой кипения выше 350 °С. До недавнего времени в качестве сырья использовался прямогонный тяжелый газойль, а также легкая фракция вакуумной перегонки. Однако, в последние годы наблюдается тенденция к утяжелению сырья. Так на современных установках переходят к переработке глубоковакуумных газойлей с температурами конца кипения до 620 °С.

Химизм процесса

В процессе каталитического крекинга происходит разрыв больших углеводородных молекул, что сопровождается образованием следующих продуктов:

Молекулы, состоящие из нескольких ароматических или нафтеновых циклов, распадаются на меньшие ароматические или нафтеновые молекулы и олефины. Ароматические или нафтеновые молекулы, имеющие длинные боковые цепи, теряют их.

Катализатор

В большинстве случаев в качестве цеолита используется ультрастабильный цеолит Y, в который иногда добавляется ZSM-5. Некоторые производители практикуют добавление в катализатор редкоземельных металлов.

Для обеспечения полного сгорания кокса и окисления его до СО2, в катализаторы добавляют промоторы дожига СO. Уменьшение истирания катализатора также обеспечивают специальными добавками.

Технология

В состав установки каталитического крекинга входит три основных блока:

Реактор

Потоки нагретого сырья и катализатора смешиваются, в зависимости от типа реактора, в разных узлах установки, и попадают в реактор, представляющий собой большой сосуд. В реакторе проходит как сам процесс крекинга, так и отделение углеводородов от катализатора, которое производится с помощью центрифугирования.

В настоящее время наблюдается полный отказ от периодических реакторов Гудри в пользу процесса непрерывной регенерации. Такие установки непрерывной регенерации делят на несколько типов:

В данном случае микросферический катализатор находится во взвешенном состоянии в потоке сырья. По мере закоксовывания частицы катализатора тяжелеют и падают вниз, откуда выводятся на регенерацию.

Нагретое сырье диспергируется и смешивается с потоком катализатора в вертикальной трубке (райзере), и подается в реактор снизу. Процесс крекинга начинается уже в райзере. В реакторе смесь катализатора и продуктов разделяются на сепараторе, а остатки продуктов десорбируются паром в десорбере. В настоящее время такой тип реакторов является наиболее распространенным (см. рис.)

| Схематическое изображение реакторного блока установки каталитического крекинга |

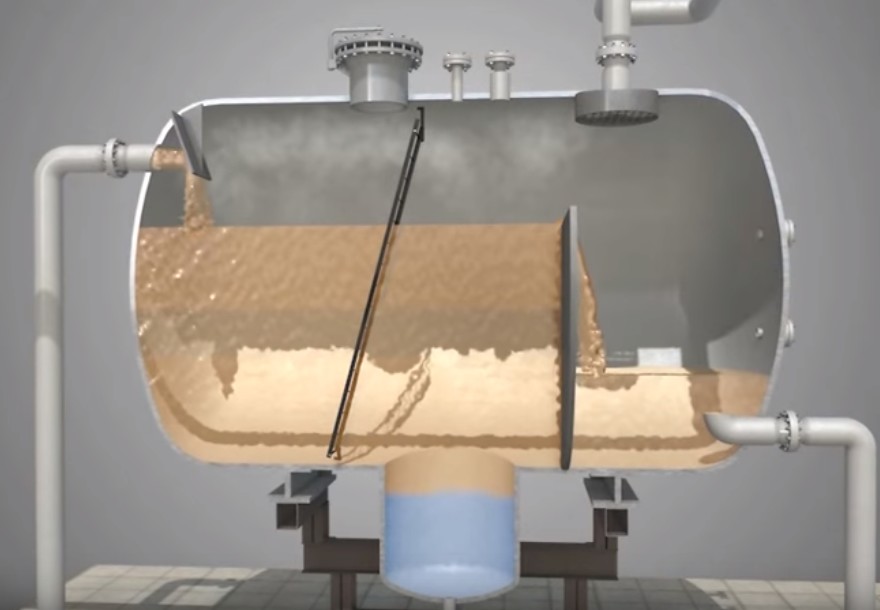

Регенаратор

Образовавшийся в процессе крекинга кокс откладывается на катализаторе, что приводит к существенному снижению активности последнего. Для устранения этого эффекта, отработанный катализатор направляют в специальный сосуд – регенератор. В регенераторе отработанный катализатор, покрытый отложениями кокса смешивают с нагретым до 600 °С воздухом. При этом происходит окисление кокса:

| Схематическое изображение блока регенарации катализатора установки каталитического крекинга |

Ректификация продуктов крекинга

Углеводородная смесь, образовавшаяся в результате крекинга, направляется в ректификационную колонну, где разделяется на следующие фракции:

| Схематическое изображение ректификационной колонны установки каталитического крекинга |

Состав продуктов

В связи с наличием в своем составе непредельных углеводов, газ с ректификационной колонны каталитического крекинга направляют на установку фракционирования крекинг-газа. Благодаря присутствию значительного количества изобутана, бутан-бутиленовая фракция используется в процессе алкилирования. Отдельно выделяется пропилен, который используется для производства полипропилена.

В связи с этим альтернативным применением легкого крекинг-газойля является его использование в качестве судового топлива, разбавления котельных топлив и для производства сажи.

Тяжелый крекинг-газойль используют как сырье для термического крекинга или как компонент остаточного топлива. В связи с большим содержанием полициклических ароматических углеводородов тяжелый крекинг-газойль применяется также для получения высококачественного игольчатого кокса.

Рециркулирующий газойль, как понятно из названия, в основном повторно смешивают с поступающим сырьем. При достаточно большом количестве циклов рециркулирующий газойль может полностью исчезнуть, в этом случае говорят о рециркуляции до уничтожения.

Установка каталитического крекинга FCC

Назначение

Каталитический крекинг — это термокаталитическая переработка нефтяных фракций для получения ценных продуктов.

Каталитический крекинг является важнейшим крупнотоннажным процессом переработки нефти. Мировая мощность построенных установок крекинга составляет более 770 млн. т/год

Сырье и продукты

В качестве сырья на установку может поступать:

При наличии на производстве установки гидроочистки вакуумного газойля может потребоваться дополнительная гидроочистка получаемого бензина для соответствия его требованиям Евро-5.

Продуктами установки являются:

Бензин каталитического крекинга

Характеристики гидроочищенного бензина каталитического крекинга представлены в таблице. Бензин каталитического крекинга используется в качестве компонента для приготовления автобензинов. Вовлечение БКК в автобензины АИ-92, АИ-95, АИ-98 составляет от 20 до 50% мас. в зависимости от рецептуры.

| Показатель | Ед. изм. | Значение |

| ОЧИМ | ед. | 90-91 |

| ОЧММ | ед. | 80-80,5 |

| ДНП | кПа | 72 |

| Содержание бензола | % мас. | 0,5 |

| Содержание ароматики | % мас. | 26 |

| Содержание нафтенов | % мас. | 8 |

| Содержание олефинов | % мас. | 24 |

| Содержание изопарафинов | % мас. | 35 |

| Т нк | ○ С | 30 |

| Т50% | ○ С | 90 |

| Ткк | ○ С | 213 |

| Сера | % мас. | 0,0014 |

| Плотность при 20 ○ С | кг/м 3 | 727 |

Технологическая схема

Предварительный нагрев сырья

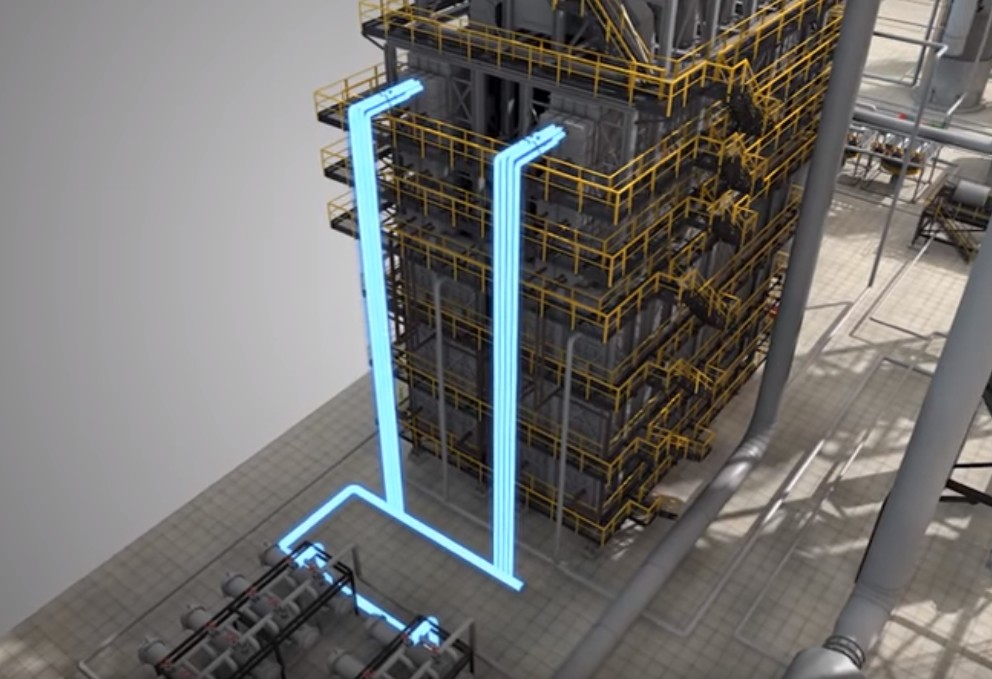

Сырье перекачивается насосами через блок теплообменников, где нагревается до 220 °С. Далее сырьевой поток разделяется на 8 потоков, которые направляются в печь, где происходит нагрев до температуры 250-260 °С.

Реакторно-регенераторный блок

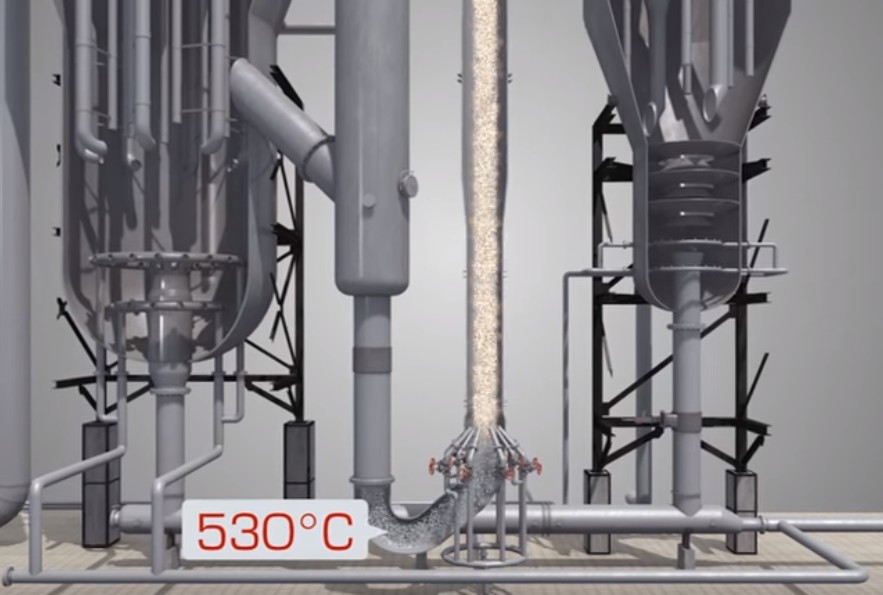

Нагретый поток сырья поступает в слой циркулирующего катализатора реакторного блока через райзер – прямоточный реактор. Происходит смешение потока сырья, распыляемого через форсунки с катализатором, имеющим температуру 530 °С.

При температуре 530 °С происходит реакция крекинга с образованием продуктов реакции, находящихся в газообразном состоянии.

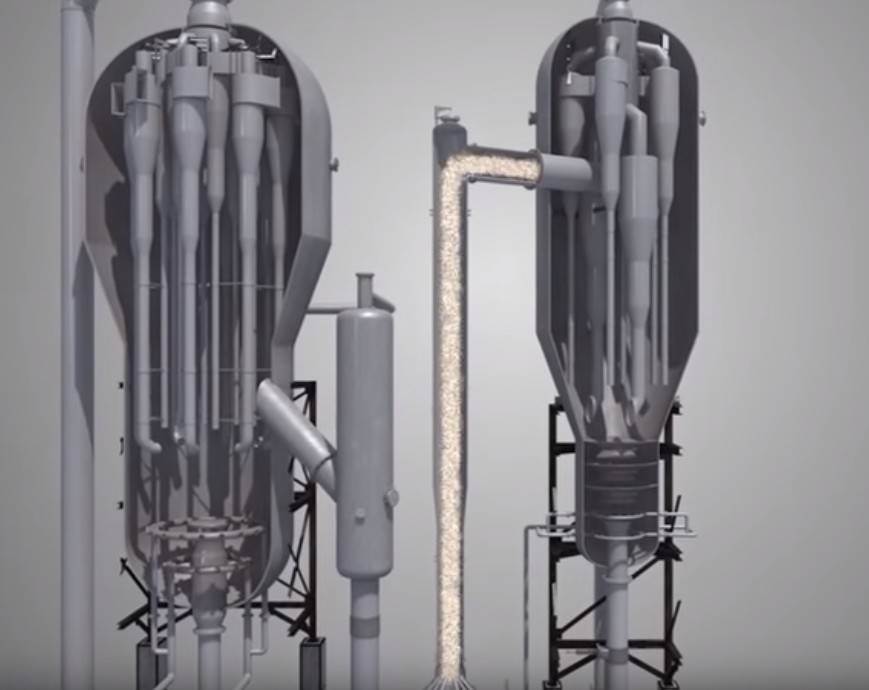

Образовавшаяся смесь, состоящая из продуктов реакции и катализатора перемещается в реактор, где установлены циклоны 1 и 2 ступени.

Циклоны

В циклонах 1 ступени более тяжелый катализатор, за счет центробежной силы, отбрасывается к стенкам устройства и направляется вниз реактора, а газообразные продукты реакции направляются во вторую ступень.

Оставшиеся продукты реакции переходят во вторую ступень циклонов тонкой очистки, где происходит аналогичный процесс.

При этом, катализатор ссыпается вниз реактора, куда подается пар для того, чтобы отделить принесенные ценные для нефтепереработки углеводороды. На поверхности катализатора откладывается кокс – побочный продукт.

Очищенный от катализатора продукт в состоянии парогазовой смеси с верха реактора подается на блок нагревательно-фракционирующей части (НФЧ) для последующего разделения.

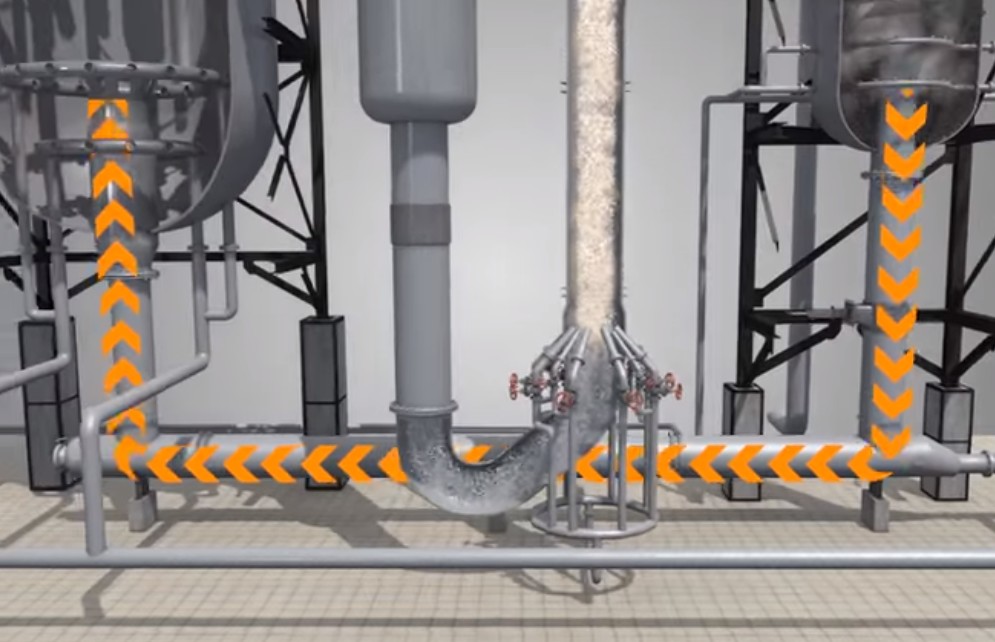

После отделения от продукта катализатор попадает в транспортную линию, куда подается воздух для его транспортировки в регенератор. В регенераторе происходит выжиг кокса с поверхности катализатора при температуре 600 °С, поскольку при такой температуре кокс самовоспламеняется.

Дымовые газы, пройдя две ступени циклонов, попадают в котел-утилизатор для выработки пара среднего давления.

Отбившийся при этом катализатор спускается вниз регенератора, ссыпается в хоппер – бункер для предварительного сбора катализатора. Затем через шиберную задвижку катализатор подается на реакцию с сырьем в райзер.

Движение катализатора между реактором и регенератором происходит за счет подачи воздуха от воздуходувки, а между регенератором и реактором за счет перепада давления.

Основная фракционирующая колонна

Парогазовая смесь, которая образовалась в процессе реакции, сверху реактора направляется в кубовую часть фракционирующей колонны, где проходит ее разделение.

В кубовой части колонны образуется шлам – непревращенный остаток каталитического крекинга с высоким содержанием кокса, тяжелых металлов, катализаторной пыли. Шлам обычно не выводится, а отправляется на смешение с сырьем реакторного блока.

С нижней глухой тарелки колонны выводится тяжелый каталитический газойль. Одна часть газойля через отпарной стриппинг выводится из колонны, а вторая через блок теплообменников возвращается в колонну в качестве орошения для охлаждения кубовой части колонны и предотвращения коксообразования.

Из средней части колонны выводится легкий каталитический газойль, являющийся компонентом дизельного топлива. Он проходит через стриппинг, в который подается пар, отпаренный каталитический газойль выводится с установки.

Сверху фракционирующей колонны выводятся:

Все продукты реакции, попадая в АВЗ и водяные охладители – охлаждаются и с температурой 30-45 градусов Цельсия попадают в трехфазный сепаратор. Здесь происходит разделение на воду, бензин и газ.

Часть бензина возвращается в колонну, а другая часть направляется на блок стабилизации бензина, где идет происходит разделение газа от бензина.

Блок очистки жирного газа от сероводорода

Сверху сепаратора смесь газов попадает на блок очистки от сероводорода в аппарат для поглощения газов (абсорбер).

В верхнюю часть колонны подается метилдиэтаноламин (МДЭА), который улавливает сероводород и с помощью насосов выводится на регенерацию (десорбцию).

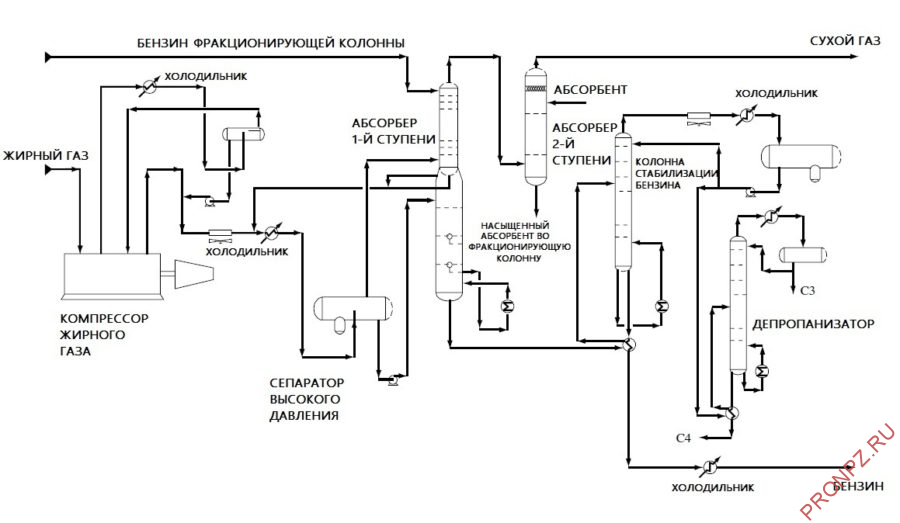

Абсорберы 1-й и 2-й ступени

Очищенный от сероводорода жирный газ поступает на прием газовых компрессоров. Компремированный жирный газ охлаждается и конденсируется в АВЗ. Далее он снова направляется в сепаратор, из которого при помощи насосов поступает в абсорбер 1-й ступени. Также в абсорбер поступает газ из сепаратора высокого давления и бензин. Куб колонны подогревается с помощью термосифонных кипятильников.

Пары с верха абсорбера 1-й ступени содержат углеводороды С4-С5, являющиеся ценными компонентами бензина. С целью их выделения предусмотрен абсорбер 2-й ступени.

В абсорбер 2-й ступени в качестве абсорбента подается стабильный бензин из основной фракционирующей колонны. Сверху абсорбера 2-й ступени выводится сухой газ, поступающий на установку сероочистки. Насыщенный абсорбент, содержащий углеводороды С4-С5 поступает в основную фракционирующую колонну на десорбцию.

Колонна стабилизации

Деэтанизированный бензин, в котором содержатся ББФ и ППФ, с низа абсорбера 1-й ступени поступает в колонну стабилизации.

С низа колонны выводится стабильный бензин, а смесь ППФ и ББФ выводится сверху колонны, избыток сжиженных газов подается на орошение колонны.

Депропанизатор (опционально)

Депропанизатор предусмотрен лишь в некоторых конфигурациях установок каталитического крекинга. Во многих конфигурациях ППФ выделяется из головной фракции уже при дальнейшей переработке на установках производства МТБЭ и сернокислотного алкилирования.

Смесь ППФ и ББФ из колонны стабилизации нагревается потоком кубового продукта депропанизатора и поступает в депропанизатор для разделения смеси на ППФ и ББФ.

Пары ППФ с верха колонны охлаждаются и конденсируются в рефлюксной емкости. Часть ППФ подается в колонну в качестве орошения, избыток выводится с установки. С куба колонны выводится ББФ, после чего поступает на установки производства МТБЭ или сернокислотного алкилирования.

Материальный баланс

Материальный баланс и некоторые параметры технологического режима работы установки каталитического крекинга Г-43/107 приведены в таблице.

Достоинства и недостатки

Недостатки

Достоинства

Существующие установки

Перечень установок каталитического крекинга на предприятиях РФ представлен в таблице. В России процесс реализован на 14 предприятиях, суммарная мощность установок крекинга составляет около 24 млн. т /год.

| Компания | Предприятие | Установка / лицензиар | Достигнутая мощность, тыс. т/год | Год ввода в эксплуатацию | Примечание |

| ПАО «НК «Роснефть» | АО «РНПК» (г. Рязань) | 1А/1М (рек. ABB Lummus Global) | 2500 | 1966 (рек. 2001) | Планируется запуск установки гидроочистки бензина каталитического крекинга (ГОБКК) мощностью 1650 тыс. т /год в 2019 г. (лицензиар Axens, процесс Prime G+) |

| АО «АНХК» (г. Ангарск) | ГК-3 (рек. Автотехпроект) | 1200 | 1969 (рек. 2003-2005) | Планируется запуск установки ГОБКК мощностью 500 тыс.т /год (лицензиар CDTECH. процесс CDHydro/CDHDS) | |

| 1А/1М (рек. Автотехпроект) | 917 | 1967 (рек. 2003) | |||

| АО «Сызранский НПЗ» (г. Сызрань) | 43-102 | 644 | 1960,1963 | Две установки. | |

| UOP | 1150 | 2017 | В стадии строительства. | ||

| АО «Куйбышевский НПЗ» (г. Самара) | 43-102 | 892 | 1952 | Три установки. Подготавливаются к выводу из эксплуатации. | |

| UOP | 1150 | 2016 | Пуско-наладочные работы. | ||

| АО «Новокуйбышевский НПЗ» (г. Новокуйбышевск) | 43-102 | 710 | 1955 | Две установки. | |

| ПАО «ЛУКОЙЛ» | ООО «ЛУКОЙЛ- Нижегороднефтеоргсинтез» (г. Кстово) | UOP | 4000 | 2010, 2015 | Два комплекса по 2000 тыс. т/год. В составе второго комплекса, запущенного в 2015 г., отсутствует блок гидроочистки сырья, но присутствует установка ГОБКК мощностью 1100 тыс.т /год (лицензиар Axens, процесс Prime G+) |

| ООО «ЛУКОЙЛ- Пермьнефтеоргсинтез» (г. Пермь) | 43-102 | 500 | 1959 (рек. 1998) | Одна установка | |

| ПАО «Газпромнефть» | АО «Газпромнефть-МНПЗ» (г. Москва) | Г-43-107М/1 | 2000 | 1983 | Комплекс включает в себя установку ГОБКК мощностью 1200 тыс.т /год (лицензиар Axens, процесс Prime G+) |

| АО «Газпромнефть-ОНПЗ» (г. Омск) | 43-103 | 1550 | ТЭ7Т | Комплекс включает в себя установку ГОБКК мощностью 1200 тыс.т /год (лицензиар Axens, процесс Prime G+) | |

| КТ-1/1 | 2400 | 1994 | |||

| ПАО «Газпром» | ПАО «Газпром нефтехим Салават» (г. Салават) | 43-102 | 640 | 1955 | Две установки. |

| Shell | 1000 | 2017 | В стадии строительства. Комплекс будет включать в себя установку ГОБКК мощностью 720 тыс.т /год (лицензиар Axens, процесс Prime G+) | ||

| ПАО АНК «Башнефть» | «Башнефть-УНПЗ» (г. Уфа) | Г-43-107М/1 | 2200 | Комплекс включает в себя установку ГОБКК мощностью 1300 тыс.т /год (лицензиар CDTECH, процесс CDHydro/CDHDS) | |

| «Башнефть- Уфанефтехим» (г. Уфа) | 1А/1М (рек. Автотехпроект) | 1800 | 1963 (рек. 2002) | ||

| ПАО «НГК «Славнефть» | ОАО «Славнефть-ЯНОС» (г. Ярославль) | 1А/1М (рек. Stone & Webster) | 1500 | 1967 (рек. 2000) | Включает в себя установку ГОБКК мощностью 870 тыс.т /год (лицензиар Axens, процесс Prime G+) |

| ПАО «ТАИФ» | ПАО «ТАИФ-НК» (г. Нижнекамск) | Технология ИНХС РАН / ВНИИНП/ ВНИПИНефть | 930 | 2006 | Отсутствует гидроочистка сырья. Комплекс включает в себя блок ГОБКК мощностью 360 тыс. т/год (проект ИНХС РАН / ВНИИНП / ВНИПИНефть) |