Строительство трубопроводов комплексными технологическими потоками

Работа каждого звена построена по элементарному (частному) потоку. Один поток включает в себя последовательное выполнение одного процесса на ряде захваток.

Все частные потоки на одном участке объединены в один специализированный поток. Специализированные потоки созданы также для сооружения подводных переходов, переходов под автомобильными и железными дорогами, для строительства домов обходчиков и возведения линии связи.

Рис. 117. Схема организации потока при строительстве трубопровода: I—VI — захватки; L — длина фронта работ потока

Совокупность специализированных потоков по всей протяженности строящегося трубопровода образует линейный объектный строительный поток <ЛОСП), продукцией которого является полностью законченный участок или весь магистральный трубопровод.

Существует несколько организационных форм поточного строительства трубопроводов. Наиболее распространенными и широко применяемыми при сооружении магистральных трубопроводов являются комплексные трубопроводостроительные управления (КТУ) и комплексные технологические потоки (КТП), специализированные по этапам строительного производства и входящие в состав комплексного трубопроводостроительного треста. Каждый КТУ и КТП при сооружении трубопровода образует линейный объектный строительный поток (ЛОСП).

В состав КТУ входят специализированные колонны (бригады), выполняющие следующее: расчистку трассы от леса и кустарника, планировку трассы; погрузочно-разгрузочные и транспортные работы; сооружение переходов под автомобильными и железными дорогами; сооружение переходов через овраги и малые водотоки; поворотную сварку труб в секции и гнутье труб; потолочную сварку трубных секций на трассе; снятие плодородного слоя земли и рытье траншеи; изоляционно-укладочные работы; засыпку трубопровода и восстановление плодородного слоя земли; электрохим-защитные работы; заварку захлестов и установку арматуры; очистку полости и испытание трубопроводов.

При строительстве линейных сооружений в районах со сложными природно-климатическими условиями в составе КТУ создают дополнительно бригады, выполняющие буровзрывные работы, строительство временных дорог, планировку барханов, сооружение полок и др.

Число бригад в КТУ, их состав и механовооруженность не являются постоянными, они меняются в зависимости от условий прохождения трассы трубопровода и объемов каждого вида работ. КТП, специализированные по этапам строительного производства, включают в себя подразделения по инженерной подготовке строительства, дорожно-транспортным работам и по комплексному выполнению основных строительно-монтажных работ.

Структурной формой подразделений по инженерной подготовке строительства и дорожно-транспортным работам являются передвижные механизированные колонны (ПМК.), а для подразделений по выполнению основных строительно-монтажных работ — хозрасчетный участок или комплексное управление.

В обязанности КТУ и КТП не входит строительство крупных подводных переходов и линий технологической связи. Эти работы на строящемся трубопроводе выполняют специализированные организации отраслевого подчинения в порядке субподряда или подряда.

Для обеспечения нормального выполнения всего технологического цикла в структуре КТУ и КТП предусмотрены специальные службы: – информационно-диспетчерская, выполняющая оперативный контроль за ходом строительства на участке магистрального трубопровода, который закреплен за управлением; – служба качества строительства, контролирующая качество выполнения всех технологических операций; – служба эксплуатации и ремонта машин, которая совместно с машинистами проводит техническое обслуживание и выполняет текущий ремонт машин; – служба жизнеобеспечения, предназначенная для создания нормальных бытовых условий строителей. В обязанности этой службы входит обустройство жилых городков, обслуживание столовых, прачечных, магазинов, красных уголков, а также проведение санитарно-гигиенических мероприятий.

Разновидностью организационной формы строительства трубопроводов КТУ и КТП являются комплексные колонны высокого темпа, которые сооружают трубопроводы в сложных природно-климатических условиях таежно-болотистых районов, где строительный сезон длится не более 4…5 месяцев. Колонны формируют на базе сварочно-изоляционных управлений комплексного трубо-проводостроительного треста, которым придают участки из специализированных управлений.

Весь объем работ по сооружению линейной части магистральных трубопроводов разделяют на четыре цикла: подготовка базы строительства; подготовительные работы; основные линейные работы; очистка полости и испытание трубопровода.

Подготовку базы строительства выполняют в летний период: строят временные причалы и станции разгрузки строительных материалов, конструкций и труб; готовят склады и площадки для складирования и хранения труб и материалов; монтажные площадки, сварочные или сварочно-изоляционные базы, жилые городки; проезды от причалов и станций разгрузки к площадкам хранения и площадкам укрупнительной сборки конструкций; доставляют трубы на сварочные базы; выполняют укрупни-тельную сборку и сварку труб в секции на трубосварочных базах, базовую изоляцию секций трубопровода, гнутье кривых вставок.

Подготовительные работы, весь комплекс основных линейных работ, а также очистку полости и испытание трубопровода выполняют в зимний период. Это позволяет осуществлять строительство трубопровода на заболоченных участках, которые летом не проходимы для строительной и транспортной техники.

Работы по подготовке строительства выполняют до начала основных линейных работ. В этот период сооружают временные дороги, расчищают строительную полосу от леса и кустарника, развозят трубные секции и кривые вставки.

После подготовки трассы к строительству приступают к выполнению основных линейных работ: сварке неповоротных стыков трубопровода в нитку, рытью траншей, изоляции и укладки трубопровода. Кроме того, в цикл основных линейных работ включают работы по ликвидации технологических разрывов.

Числовой состав и оснащение колонны высокого темпа машинами и механизмами зависят от объемов работ и заданного темпа строительства.

Технологические схемы строительства магистральных трубопроводов в нормальных условиях

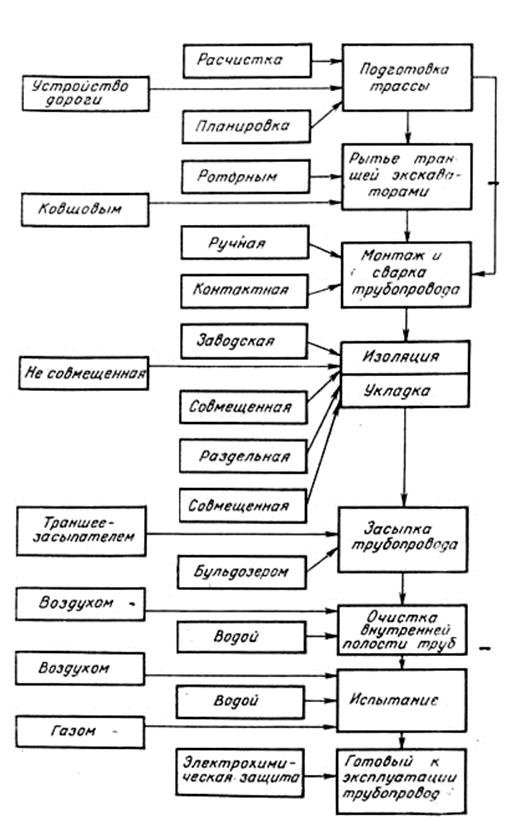

Строительство трубопроводов на равнинной местности, сложенной твердыми грунтами осуществляется по технологической схеме (рис 9.1):

1. Подготовка трассы

6. Очистка внутренней полости

8. Готовый трубопровод

Параллельно могут выполняться работы по сварке труб и рытью траншеи. Остальные – последовательно.

Выполнение комплекса подготовительных работ, обеспечивает выполнение всех остальных видов работ. Наиболее важными из них являются:

— вырубка леса (если есть);

— устройство проезда вдоль трассы.

Рытье траншей экскаваторами

Рытье траншей производится роторными или ковшовыми экскаваторами периодического действия. В плотных грунтах наиболее эффективны роторные экскаваторы, производительность которых составляет:

где q – объем одного ковша; п – число ковшей, разгружающихся в минуту; kp – коэффициент рыхления, принимаемый равным 0,65 – для тяжелой глины, 0,75 – для суглинка, 0,9 – для супеси; kH – коэффициент наполнения ковша, принимаемый равным 0,7 – для глин, 0,8 – для суглинка, 0,9 – для супеси; kB – коэффициент использования рабочего времени (0,6–0,8).

Рисунок 9.2.1 – Структурная схема строительства линейной части магистрального трубопровода в нормальных условиях

Производительность одноковшовых экскаваторов определяется по аналогичной формуле:

где п – число циклов копания в минуту; kп = 0,95 – коэффициент потерь времени на передвижение; k3 – коэффициент организационных потерь времени при эксплуатации экскаватора. Траншея, подготовленная роторным экскаватором, имеет ровно спланированное дно, что исключает сосредоточенные участки давления на изоляцию трубы и способствует лучшему сохранению изоляции при укладке трубопровода. Объем земляных работ при профилировании трассы может быть намного больше, чем при рытье траншеи.

На равнинной местности трубопровод, как правило, монтируется из секций, состоящих из 2 – 4 труб. Они заготавливаются на трубосварочных базах и подвозятся на плетевозах.

При выполнении сварочно-монтажных работ ручной электродуговой сваркой поточно-расчлененным методом работы ведутся одновременно на 9 стыках на участке длиной 350 – 500 м.

1 стык – зачистка кромок и строповка.

2 стык – центровка, подогрев, прихватка и сварка корневого слоя.

3 стык – шлифовка и горячий проход.

4 – 8 стыки – зачистка и сварка заполняющих слоев.

9 стык – сварка облицовочного слоя.

Перед сборкой и сваркой труб необходимо:

— произвести визуальный осмотр поверхности труб (при этом трубы не должны иметь недопустимых дефектов, регламентированных техническими условиями на поставку труб);

— очистить внутреннюю полость труб от попавшего внутрь грунта, грязи, снега;

— выправить или обрезать деформированные концы и повреждения поверхности труб;

— очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм. При стыковой сварке оплавлением следует дополнительно зачищать торец трубы и пояс под контактные башмаки сварочной машины.

|

Допускается ремонт сваркой забоин и задиров, фасок глубиной до 5 мм. Концы труб с забоинами и задирами фасок глубиной более 5 мм следует обрезать. Трубы можно собирать с использованием внутренних или наружных центраторов. При сборке труб с одинаковой нормативной толщиной стенки смещение кромок допускается на величину до 20 % толщины стенки трубы.

Рисунок 9. 2 – Схема сварочно-монтажных работ:

а – по ускоренной технологии; 1 – машинист трубоукладчика; 2 – такелажник; 3 – слесарь-трубоукладчик; 4 – машинист бульдозера; 5 – бригадир; 6 – электросварщик; 7 – машинист энергетического агрегата; 8 – машинист сварочной установки; б – модифицированный вариант схемы; 1 – трубоукладчик; 2 – бульдозер; 3 – центратор; 4 – электростанция; 5 – оборудование для подготовки стыков; 6 – сварочные мосты; 7 – блок бытовых помещений; 8, 9 – сварочные агрегаты; 10 – прицеп с горючим; 11 – трактор; 12 – выпрямители и реостаты

Непосредственное соединение на трассе разнотолщинных труб одного и того же диаметра или труб с деталями (тройниками, переходами, днищами, отводами) допускается при следующих условиях: если разность толщин стенок стыкуемых труб или труб с деталями не превышает 2,5 мм; Соединение труб или труб с деталями с большей разностью толщин стенок осуществляется путем вварки между стыкуемыми трубами или трубами с дeтaлями переходников или вставок промежуточной толщины, длина которых должна быть не менее 250 мм.

Подварка изнутри корня шва разностенных труб диаметром 1000 мм и более по всему периметру стыка обязательна.

Каждый стык должен иметь клеймо сварщика или бригады сварщиков, выполняющих сварку. При сварке трубопровода в нитку сварные стыки должны быть привязаны к пикетам трассы и зафиксированы в исполнительной документации. Стыки стальных магистральных трубопроводов могут свариваться дуговыми методами сварки или стыковой сваркой оплавлением. Изготовление сварных соединительных деталей трубопровода (отводов, тройников, переходов и др.) в полевых условиях запрещается. Монтаж трубопроводов следует выполнять только на монтажных опорах. Применение грунтовых и снежных призм для монтажа трубопровода не допускается. Допускается выполнение сварочных работ при температуре воздуха до минус 50°С.

1 – трубы с заводской изоляцией. Выполняется изоляция стыков и укладка труб.

2 – раздельно изоляция и укладка.

3 – совмещенная изоляция и укладка.

Общим для всех схем является перемещение трубопровода с бровки на дно траншеи. При этом трубопровод изгибается как в продольном так и в поперечном направлении.

Засыпка траншеи производится непосредственно вслед за опусканием трубопровода и установкой балластных грузов или анкерных устройств, если балластировка трубопровода предусмотрена проектом. Места установки запорной арматуры, тройников контрольно-измерительных пунктов электрохимзащиты засыпаются после их установки и приварки катодных выводов.

При засыпке трубопровода грунтом, содержащим мерзлые комья, щебень, гравий и другие включения размером более 50 мм в поперечнике, изоляционное покрытие следует предохранять от повреждений присыпкой мягким грунтом на толщину 20 см над верхней образующей трубы или устройством защитных покрытий, предусмотренных проектом.

Очистка полости и испытание трубопровода

Магистральные трубопроводы до ввода в эксплуатацию должны подвергаться очистке полости, испытанию на прочность и проверке на герметичность.

Полость трубопровода до испытания должна быть очищена от окалины и грата, а также от случайно попавших при строительстве внутрь трубопроводов грунта, воды и различных предметов.

Очистка полости трубопроводов выполняется одним из следующих способов:

— промывкой с пропуском очистных поршней или поршней-разделителей;

— продувкой с пропуском очистных поршней, а при необходимости и поршней-разделителей;

— продувкой без пропуска очистных поршней.

Испытание магистральных трубопроводов на прочность и проверку на герметичность следует производить после полной готовности участка или всего трубопровода (полной засыпки, обвалования или крепления на опорах, очистки полости, установки арматуры и приборов, катодных выводов и представления исполнительной документации на испытываемый объект).

Испытание трубопроводов на прочность и проверку на герметичность следует производить гидравлическим (водой, незамерзающими жидкостями) или пневматическим (воздухом, природным газом) способом для газопроводов и гидравлическим способом для нефти и нефтепродуктопроводов.

Испытания газопроводов в горной и пересеченной местности разрешается проводить комбинированным способом (воздухом и водой или газом и водой).

Гидравлическое испытание трубопроводов водой при отрицательной температуре воздуха допускается только при условии предохранения трубопровода, линейной арматуры и приборов от замораживания. Общее время выдержки участка трубопровода под испытательным давлением, без учета времени циклов снижения давления и восстановления должно быть не менее 24 ч.

Контрольные вопросы

1. Классификация местности применительно к строительству магистральных трубопроводов.

2. Подготовительные работы при строительстве магистральных трубопроводов в нормальных условиях.

3. Способы разработки траншеи.

4. Особенности сварочно-монтажных работ.

5. Схемы производства изоляционно-укладочных работ

6. Способы очистки полости трубопровода.

7. Методы испытания на прочность и проверки на герметичность магистральных трубопроводов.