- Пескобетон:виды,состав,характеристики,марки,расход,фото,описание,обзор

- Что такое пескобетон?

- ХАРАКТЕРИСТИКИ ПЕСКОБЕТОНА

- РАСХОД ПЕСКОБЕТОНА НА 1 М2.

- Марки пескобетона

- ПРИМЕНЕНИЕ ПЕСКОБЕТОНА В СТРОИТЕЛЬСТВЕ

- Выбор марки пескобетона для стяжки пола

- Выбор производителя пескобетона для стяжки пола

- Состав пескобетона

- Как выбрать лучший пескобетон

- Что делать, если пол имеет перепады уровня?

- Фасовка и хранение

- Советы

- Песчанный бетон и его применение в строительстве

Пескобетон:виды,состав,характеристики,марки,расход,фото,описание,обзор

В процессе строительных работ применяются различные виды бетона, которые отличаются по прочности, удельному весу и другим характеристикам.

Из строительных материалов, популярных в наше время, стоит выделить пескобетон.

Смеси этого типа просты как в производстве, так и в использовании, причем, в обоих случаях они являются выгодными в экономическом плане.

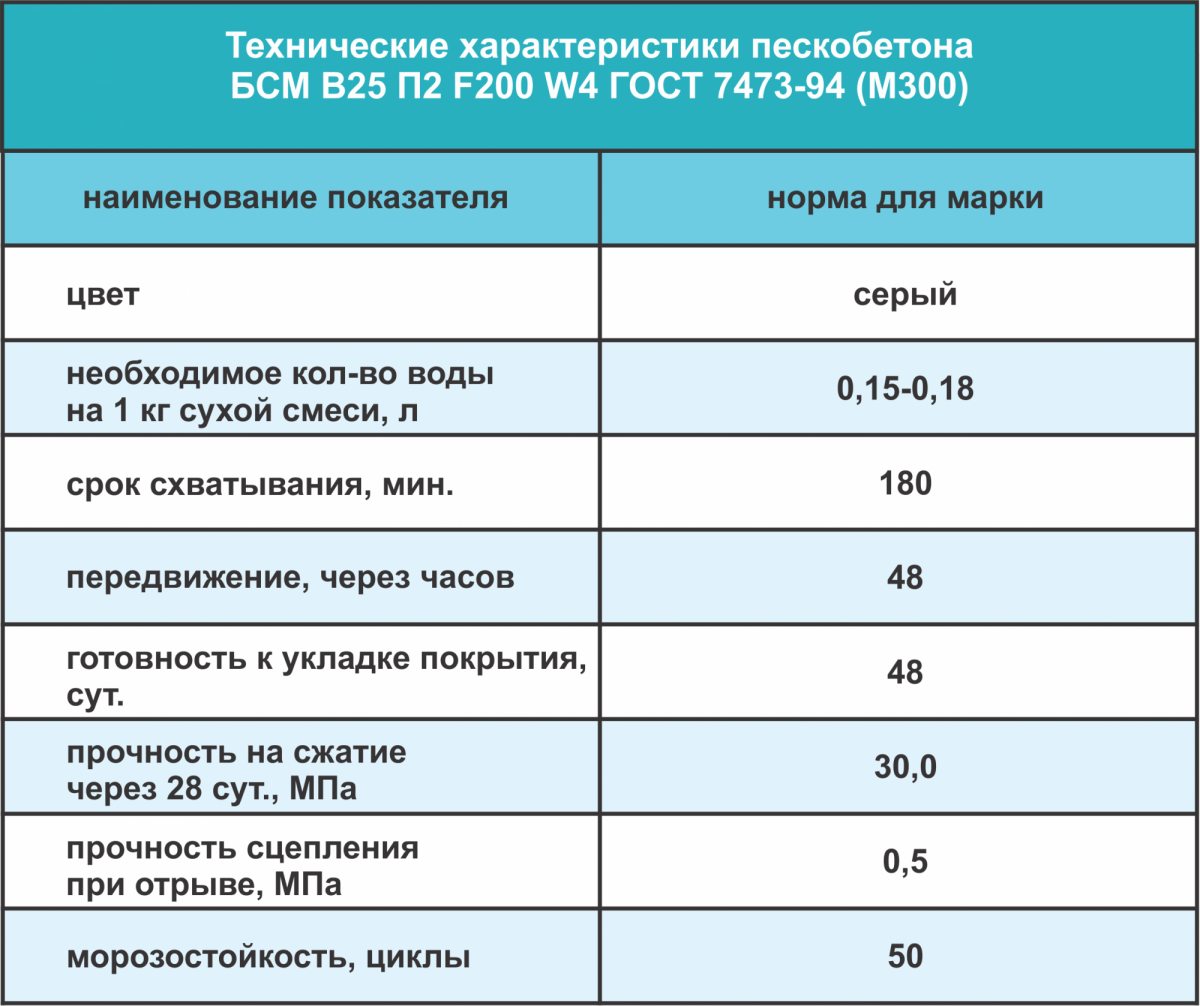

Согласно классификации государственного стандарта ГОСТ 7473-94 «Смеси бетонные. Технические условия», пескобетон относится к мелкозернистым бетонным смесям (БСМ), а по назначению – к конструкционным бетонам и обладает характеристиками, указанными в табличных данных.

В соответствии с ГОСТ 7473-94 «Смеси бетонные. Технические условия», по степени приготовления смеси делятся на следующие виды:

По удобоукладываемости смеси подразделяются на группы:

Бетонные смести классифицируются следующим образом:

Маркировка бетонной смеси состоит из сокращенного обозначения смеси по готовности, типа и класса бетона по прочности, марки по удобоукладываемости, морозостойкости, водонепроницаемости, средней плотности (для легких бетонов) и обозначения стандарта.

Например, БСГ В25 П1 F200 W4 ГОСТ 7473-94 расшифровывается следующим образом:

Что такое пескобетон?

Строго говоря, «пескобетон» – бытовое название бетонных смесей мелкозернистого бетона (БСМ), основными составляющими которых являются портландцемент и разнофракционный песок (фракцией до 4 мм), а также пластификаторы и другие добавки.

Пескобетон «люкс» обладает повышенной прочностью, подвижностью и ускоренным набором прочности.

ХАРАКТЕРИСТИКИ ПЕСКОБЕТОНА

Пескобетон имеет следующие технические характеристики: серый цвет, 180 минут – срок схватывания, показатель морозостойкости – 50, на 1 кг сухой смеси требуется 0,15-0,18 л воды.

У этого материала есть достаточно много преимуществ. Он:

Характеристики пескобетона М 300 позволяют выделять его среди других марок.

РАСХОД ПЕСКОБЕТОНА НА 1 М2.

Многим людям, планирующим ремонт, очень важно знать расход строительного материала. Если речь идет о замене пола, в первую очередь нужно подсчитать расход пескобетона для пола на один квадратный метр стяжки.

Если поверхность не имеет значительных изъянов, то затраты материалов в среднем могут составить 19-20 кг пескобетона на 1 м2 при толщине слоя 1 см. Расход пескобетона рассчитан для марки М 300.

При условии выравнивания полов расход пескобетона может отличаться, точно подсчитать в данном случае сложно.

При устройстве теплых полов при толщине слоя 4-5 см количества смеси равняется около 72-80 кг на 1 м2. Толщина слоя в данном случае зависит от вида пола: инфракрасный, электрический или водяной.

Марки пескобетона

Принято разделять следующие марки пескобетона: М 100, М 150, М 200 и М 300. С помощью этих смесей выравнивают потолки, стены и полы. М 300 выдерживает нагрузку 300 кг на см2. Остальные марки имеют более низкую прочность, но вполне могут быть использованы в обычных бытовых условиях. Идеальной маркой пескобетона для стяжки пола считается М 300, так как он прочен и долговечен.

ПРИМЕНЕНИЕ ПЕСКОБЕТОНА В СТРОИТЕЛЬСТВЕ

Пескобетон применяют для:

Пескобетон высокого качества производят на специальных предприятиях с соответствующим оборудованием. В первую очередь утверждается рецептура с учетом пропорций. Далее все составляющие вещества отправляются в бетоносмесительную установку и смешиваются. Готовую смесь расфасовывают в бумажные мешки.

Выбор марки пескобетона для стяжки пола

В зависимости от состава смеси, пескобетон выпускают разной марки (то есть разной прочности). Минимальная прочность — М100, максимальная — М500. Какой нужен пескобетон для стяжки пола — зависит от того, как будет эксплуатироваться пол.

Вообще, паркет раньше укладывали на стяжку прочностью М75 или даже М50. Почему же сегодня требования выше? Потому что раньше применяли битумную мастику. Она по прочности близка к этим маркам бетона. Современный клей, на который приклеивают паркет или паркетную доску, имеет прочность гораздо выше. Чтобы покрытие держалось, а не отходило от основания, прочность клея и основания не должны отличаться более чем на 50 единиц. Так как клей в основном имеет прочность М200 или М250, то и основание требуется такое же. Поэтому под паркет берем пескобетон для стяжки пола М200 или М250.

То же самое касается и пола, на который укладывают керамическую плитку или керамогранит. Плиточный клей имеет тоже высокую прочность. Поэтому и стяжка под плитку должна быть из пескобетона довольно высокой марки — М200 и не ниже.

Выбор производителя пескобетона для стяжки пола

Определившись со всеми параметрами, надо сделать последний, самый нелегкий, пожалуй, выбор. Надо определиться с тем, какой фирмы покупать пескобетон. Производителей в крупных специализированных магазинах может быть десяток и более. Легко растеряться.

На самом деле нет особой разницы. Важно не попасть на подделку, которую намесили в гараже. Этим обычно страдают марки с хорошо разрекламированным именем. Если вы знаете, как должна выглядеть упаковка оригинала, или продавец проверенный, можно брать и хорошо известные марки. Но более безопасны в плане подделки региональные заводы. Качество у них не хуже, а подделок очень немного.

Еще один критерий выбора — «наследственность». Если поверх обычной стяжки планируете лить выравнивающую, лучше, если они будут одного производителя. В таком случае не будет вопросов по совместимости продуктов. Покупать тогда уж лучше все сразу — и выравнивающие смеси, и пескобетон для стяжки пола.

Состав пескобетона

Точная дозировка всех ингредиентов подбирается экспериментальным путем и зависит от качества сырья и технологии производства пескобетона (оборудование для приготовления, перекачки и укладки). Каждый производитель имеет свои «маленькие секреты», которыми редко делится: считается, что это является успехом коммерческой деятельности и держится в секрете.

Составы бетонов подбираются в лабораториях предприятий в соответствии с ГОСТ 27006-86 «Бетоны. Правила подбора состава», учитывают характеристики исходных материалов и требуемые качества бетона. Составы должны испытываться и при необходимости корректироваться.

В качестве вяжущего компонента используется портландцемент на основе клинкера и гипса, известняков и заполнитель в виде песка.

Например, для приготовления пескобетона БСМ В25 П2 F200 W4 ГОСТ 7473-94 (старая маркировка М300), цемент марки 42,5 смешивается с песком в пропорции 1:3. 10-15% от общей массы составляют добавки для получения бетонов с определенными свойствами: пластификаторы, фиброволокно, антиморозные и гидрофобизирующие присадки.

Как выбрать лучший пескобетон

Качество изделий из пескобетона напрямую зависит от качества материала. Прочность обусловливается маркой портландцемента, а величина усадки – фракцией песка.

Вот несколько общих правил выбора:

Что делать, если пол имеет перепады уровня?

В этом случае делают несколько замеров толщины стяжки, высчитывают среднее арифметическое и используют его для нахождения объема стяжки. Другой вариант – разбить стяжку на сегменты в соответствии с перепадами толщины и высчитать объем для каждого сегмента по отдельности.

Для более точных расчетов можно сделать пробную отливку. Замешав небольшое количество раствора, его заливают в литровую пластиковую бутылку. Зная, сколько было израсходовано сухой смеси, чтобы получить отливку объемом 1 л, можно умножить это число на 1000 и узнать, сколько пескобетона потребуется, чтобы получить один кубометр бетона. Остается узнать, какой объем бетона требуется получить и рассчитать необходимое количество сухой смеси.

При обустройстве теплых полов незаменима специальная пластифицирующая и уплотняющая добавка, с которой выровнять пол и получить идеально ровную, гладкую поверхность становится легче.

Фасовка и хранение

Пескобетоны могут поставляться как в мешках по 25, 40, 50 кг, так и в мешках 1000 кг (big-bag). Мешки для фасовки изготавливаются из многослойной бумаги методом сшивания или склеивания. Цена мешка 50 кг колеблется от 150 до 280 рублей.

Пескобетон хранится в сухом помещении с низкой влажностью воздуха. Срок хранения смесей до 1 года, но фактически, с каждым месяцем хранения их свойства снижаются.

Советы

При использовании пескобетона нужно соблюдать простые правила:

Песчанный бетон и его применение в строительстве

Москва и область, Левобережная Украина, Донбасс и Поволжье, Вологодская и Тюменская области, ряд районов Средней Азии, практически вся европейская территория Российской Федерации (кроме Карелии, Архангельской, Мурманской и Воронежской областей) либо вообще не имеют месторождений крупного заполнителя, либо это месторождения слабых осадочных пород, ограниченно пригодных для использования в железобетоне.

Добыча камня и переработка его на щебень требует больших затрат электроэнергии и рабочей силы. Перевозка щебня, потребность которого для производства бетонных и железобетонных изделий в РФ свыше 140 млн. м3, составляет около 80 млрд. тонно-километров в год.

Существенен и экологический аспект проблемы использования щебня — печать неоднократно выступала против варварского разрушения гор при добыче щебня, которое уже привело к необратимым климатическим последствиям на Северном Кавказе, в Поволжье, Карелии. Гораздо проще обеспечить стройки и заводы сборного железобетона песком, который является, как правило, местным строительным материалом.

Известный уже более века песчаный бетон стал предметом систематических исследований в отечественной практике только в 50-е годы, что было связано, в первую очередь, с организацией производства железобетона в регионах, где отсутствуют месторождения крупного заполнителя. По мере распространения песчаного бетона в практике строительства выявлялись особенности материала, требования к заполнителям, вяжущему и добавкам, технологии приготовления, уплотнения, термообработки, при соблюдении которых оказалось возможным получать высококачественные изделия различного назначения.

Изучение технологии песчаного бетона с позиций физико-химической механики позволило раскрыть новые стороны механизмов структурообразования цементного теста, цементного теста с микрозаполнителями и цементно-песчаных смесей, что послужило основанием для управления процессами направленного формирования структуры в процессе приготовления бетонной смеси, формования изделий и тепловлажностной обработки. Физико-химическая механика явилась научным фундаментом технологии производства песчаного бетона, разработанной коллективом ученых под руководством Н.В. Михайлова [72].

Указанная технология предусматривает использование в качестве заполнителя кварцевых песков, в качестве вяжущего — тонкомолотого песчанистого портландцемента (продукт совместного измельчения смеси из 70–80 % портландцемента и 30–20 % песка до удельной поверхности 4500–5000 см2/г), в качестве добавок — поверхностно-активных веществ и электролитов, а также виброактивацию цементно-песчаной смеси перед формованием, интенсивные методы ее уплотнения — вибропрессование с поличастотным вибрированием, мягкие режимы тепловлажностной обработки. Все указанные положения этой технологии вытекали из опубликованных результатов исследований. Так, была установлена тесная связь между тониной помола и интенсивностью гидратации цемента: только около половины частиц цемента, имеющего обычно поверхность около 3000 см2/г, полностью реагирует с водой затворения (диаметр полностью гидратированных частиц цемента, как правило, не превышает 10 мкм). При увеличении тонины измельчения цемента (например, путем домола его в шаровых или вибрационных мельницах) до удельных поверхностей свыше 5000 см2/г доля полностью прореагировавших с водой частиц цемента возрастает до 80 %. После затворения цемента водой в образовавшейся пасте немедленно образуется небольшое количество коллоидной фазы, состоящей из тонких фракций и выкристаллизовывающихся гидратных новообразований. Наличие в системе коллоидной составляющей обуславливает развитие пространственной коагуляционной структуры, в которой частицы дисперсной фазы взаимодействуют друг с другом через тончайшие прослойки воды, исполняющей роль дисперсионной среды.

Исследования реологических свойств цементно-водных паст и затворенных водой цементно-песчаных смесей позволили установить функциональную зависимость градиента скорости течения системы от напряжения сдвига, которая характеризует изменение вязкости твердеющей во времени системы при различных значениях водоцементного отношения, дисперсности цемента, параметров вибрации. Это дало возможность выбрать величины градиента скорости, необходимые для разрушения и преобразования структурированной системы. Было показано, что необходимых градиентов скорости течения можно достигнуть путем приложения к гидратирующей системе вибрационных воздействий с определенными параметрами. На фоне коагуляционных структур в процессе твердения цементной пасты образуются кристаллизационные структуры, понижающие подвижность системы и способствующие ее упрочнению.

Эти представления позволили разделить процесс структурообразования цементно-водных паст на два периода: формирование структуры и ее упрочнение. Процесс структурообразования гидратирующих систем в начальные сроки твердения наглядно отображается кривыми структурообразования, которые показывают изменение предельного напряжения сдвига в системе во времени. Точка перегиба на кривых — момент перехода системы от периода формирования структуры к периоду ее упрочнения. Производная пластической прочности по времени является величиной скорости нарастания прочности структуры. Проследив по этим кривым за изменением, происходящим в начальные сроки твердения в гидратируемых композициях (в зависимости от характера вяжущего, водоцементного отношения, наличия и количества микрозаполнителя, наличия, вида и количества добавок и т. д.), можно направленно воздействовать на процесс структурообразования.

Структура бетона, в значительной мере определяющая его свойства, состоит из дисперсного каркаса — носителя прочности материала и порового пространства, от величины и характера которого, в первую очередь, зависит долговечность. Чем выше плотность каркаса, адгезия цементного камня к поверхности заполнителя и чем больше величина этой поверхности, тем прочнее бетон.

Очевидно, что с этих позиций песчаный бетон имеет целый ряд преимуществ по сравнению с бетоном на крупном заполнителе. Уменьшение диаметров поровых капилляров и повышение однородности их распределения, характерное для мелкозернистых бетонов, обуславливает повышенную морозостойкость материала и, в конечном счете, его долговечность. Существенное влияние на поровую структуру песчаных бетонов оказывает образование структурированных оболочек из коллоидной фракции затворенного водой цемента вокруг зерен микро- и макрозаполнителей, причем плотность и прочность этих оболочек убывает от поверхности заполнителя к их периферии. На поверхности заполнителя водоцементное отношение имеет минимальную величину, а на поверхности структурированной оболочки — максимальную, что связано с образованием в результате химической адсорбции на поверхности частиц заполнителя пленок гидросиликата кальция. Поэтому, чем больше в системе структурированных оболочек и чем ближе расположены они друг к другу, тем прочнее образующаяся структура новообразований. В этой связи становится понятной целесообразность использования в качестве вяжущего тонкоизмельченной смеси цемента с кварцевым песком, который, имея развитую поверхность, позволяет интенсифицировать процесс структурообразования и, следовательно, ускоряет набор прочности твердеющей бетонной смесью. Той же цели служит сближение частиц формуемой смеси в процессе вибропрессования.

Введение в цементно-песчаные смеси добавок поверхностно-активных веществ (ПАВ) приводит к экранированию взаимодействия между цементом и водой и, как следствие, — к стабилизации гидратируемых систем. ПАВ ослабляют коагуляционные структуры цементно-водных паст, понижают их прочность, создавая тем самым условия для разрушения и перекомпоновки этих структур, что дает возможность образования максимально плотных систем. Благодаря сочетанию действия ПАВ и определенных вибрационных воздействий в ходе приготовления и уплотнения бетонных смесей происходит ускорение процессов растворения клинкерных минералов и кристаллообразования, причем в конечном счете образуются структуры с тонкокапиллярной пористостью.

Установлено, что даже отдельные этапы указанной технологии, например, применение вибропрессования, могут существенно улучшить структурные характеристики материала.

Широкий комплекс исследований позволил перейти к применению песчаного бетона для производства различных изделий и конструкций строительного назначения. В процессе опытного, а затем опытно-промышленного выпуска изделий из песчаного бетона уточнялись и расширялись сведения о его свойствах и особенностях технологии производства, а также области применения, к настоящему времени практически не имеющей ограничений по сравнению с тяжелым бетоном.

Применение песчаного бетона не только повышает экономическую эффективность строительства, но и обеспечивает ряд других преимуществ: упрощается технологическая схема приготовления бетонной смеси, в первую очередь из-за того, что отпадает необходимость в организации складского и сортировочного хозяйств для приемки, переработки и складирования щебня, уменьшается потребность в электроэнергии и трудозатратах.

Песчаный бетон, как правило, имеет более высокие физико-механические характеристики в границах марки по сравнению с тяжелым бетоном и большую долговечность, что позволяет снизить материалоемкость конструкций и повысить их эксплуатационную надежность. Возможно также использование технологических приемов, неприемлемых для тяжелых бетонов. Поэтому, и в первую очередь для тех районов, где нет месторождений щебня, стоимость изделий из песчаного бетона может быть ниже на 25–100 %.

К основным недостаткам песчаных бетонов следует отнести повышенный расход цемента по сравнению с равнопрочными тяжелыми бетонами, более высокую деформативность при воздействии кратковременных и, главным образом, длительных нагрузок, а также необходимость более тщательного соблюдения технологического процесса.

До начала 70-х годов песчаный бетон использовался в основном для изготовления малоразмерных неармированных конструкций. Сказывалось как определенное недоверие проектировщиков и практиков к материалу, так и существовавшая система фондирования и жесткого нормирования расхода цемента.

И только в последние годы резко возрос интерес к песчаному бетону как материалу для изготовления несущих конструкций [67, 103]. В прилагаемом библиографическом списке — 122 публикации, преимущественно последних 20-ти лет, охватывающие практически все направления исследований в области песчаных бетонов: заполнители, материал, конструкции, технологии, транспорт, оборудование, заводы и др.

Однако этот весьма значительный объем информации не объединен единым подходом, противоречив, неполон и чаще всего представляет собой работы, не имеющие комплексного характера.

В представленной монографии на базе единого подхода, в первую очередь, на основе предлагаемой классификации песчаных бетонов сделана попытка обобщения этого обширного экспериментального материала, проведены исследования по ряду проблем, решение которых необходимо для расширения области его применения [46].

Исследования, составляющие содержание монографии, ставят основной целью подготовку рекомендаций для массового использования песчаного бетона, а также разработку номенклатуры конструкций, технологий и организации их производства.

Для реализации этих целей необходимо было решить следующие задачи:

• установить (нормировать) основные физико-механические характеристики материала при кратковременном и длительном загружении;

• провести классификацию песчаных бетонов с разделением их на группы и «привязкой» свойств;

• установить закономерности использования песков различной гранулометрии;

• определить особенности поведения арматуры в конструкциях из песчаного бетона;

• разработать метод проектирования состава песчаных бетонов в зависимости от технологии его изготовления;

• систематизировать существующие и разработать новые приемы, позволяющие снизить расход цемента в песчаных бетонах хотя бы до уровня, принятого для аналогичных конструкций из тяжелого бетона;

• выявить оптимальные приемы борьбы со смерзаемостью песков;

• разработать перспективную номенклатуру конструкций;

• определить особенности технологии производства изделий из песчаного бетона

• на основе указанных исследований осуществить внедрение изделий массовой номенклатуры на заводах железобетонных изделий.

Материалы этих исследований, проведенных автором, либо под руководством автора, составляют содержание книги.