Строительство

По материалам компании «КИНПРО–Систем»

Углепластиковый мост у художественного музея г. Сочи. Прозрачные поручни моста включают наноалмазы, износостойкое покрытие содержит углеродные волокна и нанокарбиды. Мост — подарок фирмы «АпАТэК» будущей олимпийской столице.

Новое направление в стабилизации грунтов

Одна из больных и больших задач России – за короткое время восполнить недостаток и улучшить качество дорог. На сегодняшний день количество и качество дорожных полотен значительно отстает от потребностей экономики и социального положения.

Для регионального развития инвестиции в сети дорог являются приоритетным направлением. Поэтому, дороги должны строится и обновляться для более длительного срока эксплуатации. С экономической стороны — по-возможности с наименьшими затратами.

На сегодняшний день существуют три основных взаимосвязанных вопроса, требующих быстрого и четкого решения — это:

- вопрос строительства дорог, соединяющих областные центры с небольшими населенными пунктами;

- строительство инфраструктуры экопоселков;

- сохранение экологии застраиваемого района.

Фирма «КИНПРО – Систем» из Екатеринбурга (представитель германской компании KINPRO) предлагает применение при строительстве дорог новое решение в стабилизации грунтов — технологию KINPRO NANO-System.

Технология KINPRO NANO-System дает большие преимущества в дорожном строительстве. Она позволяет сразу открывать движение по построенному участку, в то время как при обычном строительстве движение может быть начато не ранее, чем через месяц. Причем качественные характеристики полотна после обработки по этой технологии повышаются в десятки раз.

Особенности технологии

Главная задача системы – изменить свойства почвы, снизить ее капиллярность, приводящей к разбуханию.

Основание, обработанное KINPRO NANO-SYSTEM, улучшает свои качества в отношении несущей способности и водопоглощения, оставаясь в то же время полноценным строительным материалом, в отличие от бетона.

Применение новой технологии дает следующие преимущества:

- Экономия в несколько раз времени на строительство: отсутствие времени ожидания — движение по такому основанию разрешается сразу после завершения строительных работ.

- Экономия обычных строительных материалов до 30-60 %.

- Экономия на транспортировке строительных материалов до 60%.

- Экономия средств при эксплуатации на ремонт и содержание.

- Основание может быть использовано повторно, так как KINPRO NANO-SYSTEM не теряет своих свойств при механическом разрушении.

- Минимальное использование машин и техники.

- Минимальное использование рабочей силы.

- Уменьшение толщины дорожного покрытия (асфальта) до 40%.

- Допустимая нагрузка дорог увеличивается более, чем вдвое, по сравнению с дорогами, построенными обычным способом.

- Повышение плотности основания путем сокращения водопоглощения.

- Сопротивление водной эрозии.

- Повышенная морозоустойчивость.

- Основание получает более высокую гибкость, чем с применением цемента или извести.

- Построенные с применением KINPRO NANO-SYSTEM дороги из года в год увеличивают свою прочность.

- Снижение ремонтных работ до минимума.

- Строительство с применением KINPRO NANO-SYSTEM отвечает требованиям окружающей среды.

Технология KINPRO NANO-System также высокоэффективна в экосистемах – близкая к природным процессам она позволяет улучшать инфраструктуру, сохраняя при этом окружающую среду: укрепить береговую линию и дно водоемов, защитить подземные воды и грунт от попадания в них вредных веществ и веществ производства на мусороотвальных зонах и промышленных площадках, стабилизировать грунт под строительство спортивных сооружений, не нарушая при этом экологию.

Принцип действия KINPRO NANO-SYSTEM

Стабилизация и уплотнение основания с KINPRO NANO-SYSTEM происходит с применением 2 компонентов:

- Z-777 (жидкий)

- SOLID-Z (порошкообразный)

Принцип KINPRO NANO-System заключается в стимулировании ионного обмена между частицами почвы и молекулами воды, содержащейся как в самих частицах почвы, так и окружающую их и удерживающуюся за счет сил поверхностного натяжения воды. Такая система была разработана с целью стабилизировать грунты, не используя вяжущие вещества и химические реагенты.

KINPRO Z-777 активно влияет на поры и микрочастицы основания, при этом разрушаются силы поверхностного натяжения воды, которая легко отделяется от мелких частиц грунта, что способствует ее удалению из грунта и тем самым создает условия высокого уплотнения при сжатии. К этому добавляется необратимый процесс взаимопритяжения мелких частиц основания.

KINPRO SOLID-Z — это NANO-полимерный материал, который набухая, препятствует проникновению как поверхностной воды, так и грунтовых вод, в капилляры основания.

Каждый компонент «KINPRO NANO System» является неотъемлемой частью другого. За счет их совместного действия частицы грунта при механическом уплотнении настолько сближаются друг с другом под давлением, что при этом происходит консолидация грунта, который превращается в монолит.

В результате применение технологии «KINPRO NANO System» — стабилизация грунта — увеличивает физико-механические параметры, улучшает гидроизолирующие свойства и защиту от эрозии обработанного и уплотненного грунта.

Применение технологии «KINPRO NANO System» — стабилизация грунта возможно на естественных, и особенно пучинистых грунтах, с минимальным содержанием глины от 15%, что составляет большую часть всех типов грунтов территории России.

Пример реализации

Устройство основания автомобильных дорог и проездов между домами в коттеджном посёлке Малый исток г. Екатеринбург. Сдано в эксплуатацию: июль 2008.

Время окончания работ: 12 июня 2008 г. 13:20 Модуль упругости полотна: Е = 83–113 МПа

lifepoint › Блог › Российские дороги будут строить по нанотехнологиям

Руководитель Федерального дорожного агентства Роман Старовойт подписал документ, согласно которому композитные материалы должны будут внедряться в технологии дорожного строительства. Комплексная программа рассчитана на 2015–2020 годы.

Нанотехнологии в скором времени будут использоваться в России при строительстве дорог, о чем свидетельствует документ, подписанный главой Федерального дорожного агентства Романом Старовойтом в рамках «Транспортной недели – 2014». Комплексная программа, рассчитанная на 2015-2020 годы, предполагает применение композитных материалов при возведении дорожных конструкций.

В 2014 году композитные материалы использовались при проведении работ на 55 участках федеральных трасс. Общая сумма инвестиций составила 782 млн рублей

Одним из главных достоинств композитных материалов является их повышенная устойчивость к коррозии, за счет чего такие дороги могут служить дольше по сравнению с теми, в которых использованы традиционные материалы — металл и бетон. Также немаловажным фактором является то, что использование полимерных композитов способствует уменьшению сроков ввода объектов в эксплуатацию, поскольку монтаж таких конструкций занимает заметно меньше времени.

Отметим, что функциональные наработки в данной области в России существуют не только на бумаге, они уже используются. К ним можно отнести мобильные дорожные покрытия, которые позволяют передвигаться тяжелой технике в труднодоступной местности (даже по болотам), а также цельнокомпозитные мосты, установку которых можно произвести за один день, при этом последующие 50 лет мостовые сооружения не будут нуждаться в ремонте.

Современные полимерные композиты при производстве получают запрограммированный набор желательных свойств, таких как высокая прочность, жесткость, малый вес, технологичность, невосприимчивость к агрессивным внешним факторам, способность повторять практически любые формы конструкции и долговечность. Все это способно в разы улучшить качество российских дорог.

Напомним, именно качество дорог в стране стало одним из тех факторов, которые Россия требует у мировых автопроизводителей учитывать при разработке систем безопасности. Еще одним аспектом являются погодные условия, в частности холодные и снежные зимы.

Нанотехнологии в строительстве дорог

В России уже более 1600 км дорог покрыто наноструктурированным дорожным покрытием. Что это за покрытие, зачем оно применяется и какие перспективы открывает новая технология для автодорожной отрасли страны, рассказывает Вадим Никольский, заведующий лабораторией физико-химии высокодисперсных материалов Института химической физики им. Н. Н. Семенова РАН.

Основу асфальта составляет каменная крошка и щебень. Для того чтобы из них появилось дорожное покрытие, требует вяжущее — то, что соединит эти элементы. Сегодня таким вяжущим является синтетический битум — это то, что остается от нефти после переработки, когда из нее уже выбрали все масла, мазут, мономеры и т. д.

По мере развития нефтепереработки качество битума падало — ведь из него, по сути, выжимали все «соки». Соответственно, падало и продолжает падать качество дорожного покрытия. Особенно это заметно в тех странах, где резко меняется температура.

Холодная зима, жаркое лето, резкие температурные изменения за короткие период времени (утром ударил мороз, после обеда потеплело и все начало оттаивать) — это быстро разрушает современную дорогу. К тому же такой асфальт плохо сопротивляется образованию колеи, растрескивается.

Чтобы улучшить его качество, необходимо «укрепить» битум с помощью специальных добавок. Вопрос в том, что именно добавлять. Очевидно, что такая «присадка» должна быть доступной по цене и производиться из того, чего много. Резина от автомобильных покрышек — подходящий по многим параметрам компонент. Она эластична и доступна в избытке. А если придать асфальту ее свойства, то лучшее вяжущее и представить себе сложно.

На протяжении десятков лет предпринимались многочисленные попытки объединить резиновую крошку с битумами. Разрабатывались десятки технологий, укладывались сотни различных экспериментальных участков во многих странах мира. Однако каждый раз частицы резины оказывались инородными в структуре асфальта и через какой-то период времени выкрашивались из дорожного полотна.

Решение этой проблемы нашли в конце 70-х годов в Институте химической физики им. Н. Н. Семенова РАН. Мы исследовали такое явление, как «пластическое течение». Композиционные материалы на основе полимеров подвергались одновременно интенсивному сжатию и прокручиванию («жернова» наковальни вращаются относительно друг друга), которое составляло от 5 тыс. до 20 тыс. атмосфер, на так называемой наковальне Бриджмена. При определенных нагрузках хоть и пластичный, но все-таки твердый полимер начинает течь, причем течь без нагревания.

Поэтому пластическое течение еще называют холодным. Оно происходит ниже температуры расплава. Так вот, оказалось, что в «жерновах» наковальни Бриджмена при определенных условиях можно получать высочайшей однородности смеси различных полимеров. И столь высокой однородности, почти на молекулярном уровне, до нас никто не наблюдал. Но происходили и другие фантастические по тем временам явления. Например, мы вынимали полученные в наковальне пленки — а они стабильны при комнатной температуре — рассматривали, изучали. А потом вновь помещали в наковальню, начинали вращать. И изначально однородная, прозрачная пленка вдруг становилась матовой, как будто покрывалась трещинами. Вращаем еще — и снова получаем прозрачную пленку. Однако выяснилось, что это уже другой материал, с иными свойствами.

Это выглядело как открытие другого мира — таких полимерных систем раньше просто не было.

Но мы решили пойти дальше. Во-первых, снизили силу давления на образцы, находящиеся в наковальне Бриджмена. Во-вторых, модернизировали саму наковальню: ее стало можно нагревать. Чем выше температура нагрева, тем быстрее проходили процессы «превращения» полимеров. И не только в скорости происходящих реакций оказалось дело. При определенной температуре, определенной силе сжатия и угле поворота «жерновов» наковальни полученные пленки перестали растрескиваться, а начали распадаться в тонкодисперсный порошок. То, что мы впервые проделали в лабораторных условиях с помощью наковальни Бриджмена, сегодня называется высокотемпературным сдвиговым измельчением (ВСИ).

Позже была создана машина — роторный диспергатор, которая могла производить полимерные порошки в промышленных масштабах. Если сказать упрощенно, то она представляет собой «скрученную» наковальню Бриджмена: ее «жернова» мы сделали цилиндрическими, один из которых вставлен в другой. При этом структура поверхности «жерновов» позволила снизить давление, необходимое для получения порошков, до 100–500 атмосфер. Температура, при которой происходит весь процесс, зависит от типа вещества, которое требуется переработать. И именно машины такой конструкции сегодня используются для производства модификатора асфальтобетонной смеси «Унирем», который производит проектная компания РОСНАНО — ООО «Уником». Коротко объясню, что, собственно, происходит с резиновой крошкой в промышленном диспергаторе. За счет высокой температуры и значительных сдвиговых усилий происходит не только измельчение материала, но и частичная (дискретная) девулканизация резины, причем не только на поверхности всех частиц, но и по их глубине.

При этом разрушается 15–30% всех межмолекулярных связей, а деструкции самих молекул не происходит.

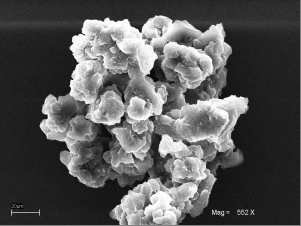

На рис.: Микроскопическое изображение модификатора дорожного покрытия «Унирем»

Каждая частица, которая выходит из дисперагатора, состоит из микро- и наноблоков. Частицы достаточно слабо связанны друг с другом. В горячем битуме эти частицы самостоятельно распадаются на микро, а потом и на наноблоки, которые встраиваются в структуру асфальта. И вот уже эти наночастицы и дают желаемый эффект. Как я уже говорил, модификатор добавляют в горячий битум. Отмечу немаловажную деталь: его вводят в асфальтобетонную смесь так называемых сухим способом. То есть просто добавляют и все.

Не требуется изменения технологии производства, каких-то особых условий. Распад происходит самостоятельно, что является очень удобным для дорожного строительства. Резиновые частицы в битуме не только распадаются на микроблоки, их поверхность набухает и разрыхляется с одновременным образованием химических связей между резиновыми кластерами и молекулами битума. Таким образом, в асфальтобетонной смеси образуется структурированное на микро- и наноуровне резиново-битумное вяжущее, не проявляющее тенденции к расслаиванию и обладающее высокими адгезионными свойствами. Так, адгезия к минеральным составляющим увеличивается в 2–5 раз.

Процесс сопровождается изменением основных свойств битума — увеличением пластичности, снижением температуры хрупкости и т. д. В среднем срок службы асфальта с добавлением модификатора увеличивается на 30–50%. На 25–30% повышается сопротивление к образованию колеи.

Более того, введение мельчайшей резиновой крошки в асфальтобетон позволяет также «гасить» трещины. На краю — так называемом устье — начавшейся образовываться трещины концентрируется энергия, которая постоянно передается. За счет этого и растет разлом. Если же трещина «натыкается» на достаточно крупную частицу резины, то просто огибает ее и продолжает свое разрушительное движение. Однако совсем другая картина, когда в асфальтобетоне содержится резиновая составляющая, частицы которой измеряются нанометрами. Образующаяся трещина наночастицу обойти не способна, оказываясь в своеобразной ловушке. Под воздействием разрушающей энергии наночастица резины сперва растягивается, потом возвращается в исходное положение. В результате трещина просто теряет ту энергию, которая ей нужна для роста. Кстати, то же самое происходит и со звуковой волной.

С анализом российского рынка добавок для дорожного строительства Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок модифицирующих добавок для дорожного строительства в России» .