Фенолформальдегидная смола в строительстве

Композиции на основе фенолформальдегидных смол были одними из первых высокомолекулярных соединений, которые стали использоваться в промышленности и до недавнего времени они были самыми распространенными во многих областях человеческой деятельности. Не смотря на развитие промышленности полимерных материалов, создание новых соединений и композиций, а также токсичность фенолформальдегидных смол, композиции на их основе широко используются и сегодня, хотя объемы их получения и стали ниже, уступая по темпам производства ряду других поликонденсационных и особенно полимеризационных пластмасс.

В первую очередь это касается производства и применения фенопластов, которые сохраняют свое преимущество перед другими материалами в изготовлении деталей технического назначения, работающих в условиях высоких температур и повышенной влажности, радиотехнической аппаратуры, водо- и кислотостойких изделий, футеровочной плитки, изделий, обладающих высокими фрикционными свойствами (тормозные колодки), химической аппаратуры, в машиностроении для изготовления колес, шестерен, в электротехнике, автомобиле- и судостроении.

Фенопласты являются полимерными композиционными материалами (ПКМ), получаемыми в основном методом горячего прессования. Как и в случае с другими ПКМ в зависимости от типа наполнителя различают следующие группы фенопластов: пресс-порошки с порошкообразными (дисперсными) наполнителями, волокниты с наполнителями в виде отдельных волокон, а также слоистые пластики с наполнителями в виде ткани (текстолиты), бумаги или шпона [1].

Рецептура пресс-порошков. Фенолоформальдегидные пресс-порошки (рис. 1) представляют собой композиции, в состав которых входят связующие, наполнители, отвердители, смазки, красители и другие специальные добавки [2, 4].

Рис. 1. Внешний вид пресс-порошков

В качестве связующих применяют новолачные или резольные смолы в твердом или жидком виде, а наполнителями являются древесная мука, каолин, стеклянные микросферы, литопон и др. Для повышения тепло- и электропроводности в качестве наполнителей используют графит, металлические порошки или стальные опилки. В качестве отвердителя для новолачных смол чаще всего используют уротропин, реже применяют оксид кальция или магния. Чтобы избежать прилипания изделий к пресс-формам применяют смазки: стеариновую или олеиновую кислоту, а также их соли – стеараты или олеаты, не вызывающие коррозии пресс-форм. Для придания пресс-порошкам различных цветов в состав композиций вводят красители, которые должны быть термостабильными, а также стойкими к действию аммиака и других химических веществ, действующих на краситель при прессовании. Обычно пресс-порошки для изделий технического назначения окрашивают в черный цвет при помощи нигрозина или в коричневый цвет при помощи мумии. Из неорганических пигментов нередко применяют ультрамарин, литопон, из органических – большей частью анилиновые красители (спирторастворимый красный С, желтый светопрочный и др.) [2]. Для повышения водостойкости, ударной вязкости и других свойств фенолформальдегидные смолы часто модифицируют термопластами (полиамидами, каучуками, поливинилхлоридом и др.) [4].

Примерные соотношения компонентов для пресс-порошком на основе новолачных и резольных смол примерно одинаковы (мас. ч.) [2]: смола = 35 – 45; древесная мука или минеральные крошки = 40 – 60; уротропин = 3 – 7; красители = 1 – 2; оксид кальция или магния = 1 – 3.

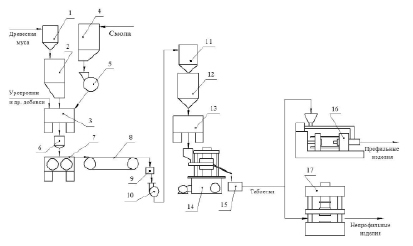

Производство пресс-порошков и изделий из них. Для изготовления пресс-порошков наибольшее распространение получил суховальцовый метод. На рис. 2 показана схема получения пресс-порошков из новолачной смолы. В соответствии с этим методом исходные компоненты перемешиваются в смесительном барабане. Затем полученная смесь дозируется в зазор между рабочим и холостым валками непрерывного действия. Валки нагреваются паром или охлаждаются водой таким образом, чтобы температура рабочего валка составляла 70 – 110 оС, а температура холостого равнялась 100 – 130 оС. Из-за разности температур смесь налипает на рабочий валок и перемешивается расположенными на нем плугообразными ножами. Перемешиванию способствует и разная скорость вращения валков. При этом под действием трения и давления происходит нагрев и пластикация смеси по мере ее движения от центра рабочего валка к его краям [2, 3]. У краев валка от провальцованного материала дисковыми ножами отрезается непрерывная лента, которая снимается плоскими ножами и перемещается на транспортер, где охлаждается воздухом. Дисковые и плоские ножи также закреплены на рабочем валке [2]. Охлажденный материал измельчается в дробилке и попадает в смеситель-стандартизатор, а затем на фасовочную машину. Для удобства последующей переработки пресс-порошки часто формуют в таблетки. При использовании резольной смолы увеличивается продолжительность вальцевания из-за более высокой вязкости композиции и благодаря меньшей скорости отверждения по сравнению с новолачной смолой в смеси с уротропином.

Рис. 2. Технологическая схема производства новолачных пресс-порошков непрерывным суховальцовым способом и получения изделий из них: 1, 11 – циклоны; 2, 4. 6, 12 – бункеры-дозаторы; 3 – смесительный барабан; 5 – мельница тонкого помола; 7 – вальцы непрерывного действия; 8 – транспортер; 9 – зубчатая дробилка; 10 – молотковая дробилка; 13 – смеситель-стандартизатор; 14 – роторная таблетирующая машина; 15 – фасовочная машина; 16 – пресс для штранг-прессования; 17 – гидравлический пресс для прямого или литьевого прессования

Переработка пресс-порошков в изделия производится различными способами. Самым распространённым является горячее прессование, называемое также прямым или компрессионным. Для получения изделий таблетки подогревают, помещают в соответствующие формы и впрессовывают те или иные изделия. Прессование производится примерно при температуре около 170° С и давлении в несколько сот атмосфер. Вследствие текучести смолы при этих условиях пресс-порошок хорошо заполняет форму. Затем в смоле происходит химическая реакция образования пространственной структуры, она теряет текучесть, и вся масса превращается в монолитное твердое изделие. Оно хорошо отделяется от формы, и цикл прессования начинается снова. Способ литьевого прессования, называемое также трансферным прессованием или шприцгусс-процессом [2], применяют для получения изделий, включающих сложную арматуру. Способ штранг-прессования (непрерывного выдавливания) применяется для изготовления различных профильных изделий из пресс-порошков (трубки, стержни, уголки).

Область применения и свойства пресс-порошков. Свойства и назначение пресс-порошков определяются их составом и технологическими параметрами получения. В соответствии с действующим стандартом [4] различают следующие типы пресс-порошков:

– пресс-порошки общего назначения (тип О), получаемые на основе новолачных смол (НС), наполненных древесной мукой. Применяются для производства изделий бытового и технического назначения, не испытывающих сильных нагрузок, действия высоких температур или агрессивных сред: выключателей, штепселей, корпусов некоторых приборов и т.д.;

– теплостойкие (в более ранних источниках жаростойкие [2]) пресс-порошки (тип Ж), получаемые на основе НС, наполненных такими термостойкими веществами как асбест или слюда. Применяются для производства изделий, используемых при высоких температурах;

– ударопрочные пресс-порошки (тип У), получаемые на основе НС, модифицированных каучуком и наполненных древесной мукой или минеральными порошками. Применяются для производства изделий с повышенной прочностью на ударный и статический изгиб, кручения, а также изделий антифрикционного назначения;

– электротехнические пресс-порошки (тип Э), получаемые на основе резольных или новолачных смол, наполненных древесной мукой или минеральными наполнителями. Как следует из названия применяются для изготовления электро- и радиодеталей. В случае повышенных требований к диэлектрическим свойствам применяются пресс-порошки на основе резольных и модифицированных новолачных смол с минеральными наполнителями.

В более ранних стандартах [2] также различали следующие типы:

– влагохимстойкие пресс-порошки (тип ВХ), получаемые на основе НС, модифицированных поливинилхлоридом и наполненных минеральными или органическими веществами. Применяются для изготовления крышек и пробок аккумуляторных баков, деталей стиральных машин и других изделий, контактирующих с влагой и кислотами;

– безаммиачные пресс-порошки (тип СП), получаемые на основе фенолоанилиноформальдегидных резольных смол, наполненных древесной мукой. Их получают без уротропина, выделяющего аммиак при прессовании, и применяют для изготовления радиодеталей, соприкасающихся с серебряными контактами.

В последнее время стали широко применяться пресс-порошки для переработки литьем под давлением, относящиеся к типу О и содержащие специальные отвердители, которые позволяют материалу находиться в вязкотекучем состоянии в инжекционном цилиндре литьевой машины при температурах при 90–130°С и быстро отверждаться в форме при температурах 160–170°С.

Также стоит отметить, что для материала полученного на основе фенолформальдегидной смолы, наполненной древесной мукой, применяют название карболит.

Свойства фенопластов на основе различных пресс-порошков по действующему стандарту приведены в табл. 1 [4], внешний вид изделий из различных пресс-порошков представлен на рис. 3.

Физико-механические и диэлектрические свойства фенопластов на основе пресс-порошков

Фенолформальдегидная смола

Фенолформальдегидные смолы получают поликонденсацией фенолов и формальдегидов. Формальдегид-газ, который растворяется в воде. Его применяют в виде водного 40%-ного раствора, известного под названием формалин. Фенол-белое кристалическое вещество с характерным запахом,выделяется из каменоугольной или сланцевой смолы.

Его синтетически получают из пропилена и бензола. Фенолформальдегидные смолы могут быть получены в виде резольных и новолачных.

Новолачные (термопластичные) смолы получают поликонденсацией при избытке фенола в кислой среде. Новолачная смола растворяется в спирте и ацетоне. При введении в состав новолачной смолы дополнительного количества формальдегида в виде гексаметилентетрамина эту смолу можно перевести в резольную.

При горячем прессовании новолачная смола переходит сначала в резол а затем в резит и отпрессованное изделие становится прочным, неплавким и нерастворимым. Свойства резольных фенолформальдегидных смол приведены в таблицу-1.

Таблица-1.Свойства резольных фенолформальдегидных смол

На основе фенолформальдегидных смол получают литые резиты, пресспорошки, прессовочные массы с волокнистым наполнителем, слоистые материалы, лаки и клеи. Спиртовые растворы резольной смолы называются бакелитовыми лаками.

Эти лаки применяются в качестве клея. С целью увеличения адгезии резольных смол к металлу, стеклу,древесине и другим материалам к фенольным смолам добавляют бутиральную (бутварную) синтетическую смолу. Таким путем получают клеи БФ-2,БФ-4 и БФ-6.

Наибольшее применение фенолформальдегидная смола получила при изготовлении и склеивании ДСП, древесно-стружечных плит (ДСтП).

Физико-химические свойства фенолформальдегидной смолы СФЖ-3014

1.Содержание нелетучих веществ (сухой остаток),%- 46-52.

2.Вязкость по ВЗ-4, с 17-90,

3.Содержание щелочи,%- 6.5 — 7.5,

4.Содержание фенола свободного, % не более 0.1о,

5.Содержание формальдегида свободного, % не более 0.15

Модификация фенолформальдегидной смолы

Фенолформальдегидная смола по внешнему виду является прозрачной и однородной жидкостью, от темно-вишневого цвета до красно-коричневого, в пределах партии одного цвета, без механических примесей. Однако при температуре 100… 105 градусов, степень отверждения смолы марки СФЖ-3014 является недостаточной.

Путем модификации смолы марки СФЖ-3014 с помощью сернокислого алюминия, достигается углубление и ускорение процесса отверждения, повышается водостойкость.

Введением небольшого количества раствора Al2(SO4)3- (1… 2 % от массы абсолютно сухой смолы), достигается ускорение и углубление реакции отверждения смолы.Так, при температуре в 105 градусов продолжительность желатинизации сокращается на 20 %, а при 160 градусов — на 28%. Содержание свободного формальдегида в смоле с сернокислым алюминием в два раза меньше, чем в исходной смоле, то есть в присутствии ионов Al 3+ процесс желатинизации идет более глубоко.

При повышении температуры до 160 градусов содержание метинольных групп и свободного формальдегида уменьшается резко, то есть наблюдается полное отверждение. Изготовленные на основе фенолформальдегидной смолы марки СФЖ-3014, модифицированной сернокислым алюминием, древесно-стружечные плиты имеют пониженное водопоглощение и разбухание, повышенную механическую прочность и атмосферостойкость.

***** РЕКОМЕНДУЕМ выполнить перепост статьи в соцсетях!

Как изготовляется и где применяется фенолформальдегидная смола

Под словом «смола» обычно подразумевается густое, вязкое вещество, клейкое на ощупь. Смолы бывают природными (например, живица, каучук, янтарь) и синтетическими. Последняя группа включает широкое многообразие материалов, выпускаемых промышленностью. Они намного дешевле, просты в применении, обладают высокой надежностью. Так, в XIX веке впервые была произведена фенолформальдегидная смола, этот материал и сейчас остается на пике популярности.

Свойства смолы

Фенолоформальдегидные смолы — синтетические массы из группы феноло-альдегидных смол, имеющие свойства термореактопластов. Уравнение и формула материала — C6H3(OH)-CH2-]n. Продукт был разработан при нагревании смеси формальдегида (формалина) и фенола. То, что материал получается при реакции этих компонентов, выявил ученый из Германии А. Байер в 1872 году. В результате взаимодействия образовались вода и полимер, правда, последний был довольно хрупким, а жидкость быстро переходила в газообразное вещество. Впоследствии метод получения средства был усовершенствован путем добавления древесной муки. Сейчас готовый продукт включает разные наполнители, улучшающие его свойства.

Характеристики и отличительные качества фенолформальдегидных смол таковы:

Особенностью материала является его трансформация в густошитый полимер с микрогетерогенной структурой после полного отверждения.

Применение материала

Смола на основе фенолформальдегида применяется в разных сферах народного хозяйства. Из нее делают пластмассу разных типов:

Фенольная смола идет на изготовление клеев и лаков, в том числе клея марки БФ. Она используется для создания герметиков как структурная связующая, при производстве фанеры, ДСП. Из формальдегидной смолы делают заливки и пропитки для тканей, иных материалов.

При участии продукта получают различные изделия общего и специального назначения:

Материал не применяют для производства тары, непосредственно контактирующей с пищевой продукцией, особенно предназначенной для тепловой обработки.

Производство фенолформальдегидной смолы

Материал относится к полимерам, получаемым способом поликонденсации. Его можно сделать из метана и метанола путем преобразования в формальдегид и дальнейшего соединения с фенолом. Технология следующая:

Готовый продукт не горит, а медленно обугливается. При этом огонь станет желтоватым, почувствуется неприятный запах фенола. Технические условия для остановки реакции таковы: на любой стадии (до окончательного отверждения) можно влить щелочь, это прекратит процесс полимеризации.

Государственный стандарт также обозначает порядок получения иных веществ в ходе производства фенолформальдегидной смолы. Так, при повышении количества фенола можно получить новолак. Увеличение концентрации формальдегида позволяет сделать бакелит. При замене формалина на ацетон при участии соляной кислоты получится бисфенол.

Вред материала

Несмотря на достоинства, смолы данного типа могут нанести большой вред человеку и экологии. Их опасность в том, что на производстве применяются токсичные компоненты. Фенол и формалин ядовиты, а последний еще и считается сильным канцерогеном. Оба вещества имеют такую вредность:

Какая нормативная документация регулирует производство продукта? СанПиН регламентирует допустимые количества миграции этих веществ в готовые изделия. Они равны 0,05 мг/л для фенола, 0,1 мг/л для формальдегида. Проблему для экологии представляет собой и утилизация изделий из таких смол. Не менее важна защита работников производств, где они вырабатываются и перерабатываются. Этим фенолформальдегиды сильно отличаются от экологически безопасных эпоксидных смол.

Фенопласты

Под фенопластами понимают пластмассы, которые получают при соединении фенолформальдегидной смолы с разными наполнителями. Процесс протекает при высокой температуре, а тип наполнителя зависит от вида конечного изделия. К фенопластам также относится фенольно-бакелитовый клеевой состав, различные пластиковые изделия для быта и народного хозяйства. Из фенопластов делают детали для техники и автомобилей. В настоящее время методы производства настолько усовершенствованы, что в готовой продукции присутствуют только следовые концентрации вредных веществ.