- Устройство трубопроводов способом продавливания

- Бестраншейная прокладка канализации: новый метод, спасающий препятствия

- Плюсы и минусы траншейной прокладки

- Достоинства траншей

- Минусы привычного способа

- Особенности бестраншейной технологии

- Плюсы метода

- Минусы технологии

- Области применения

- Техника, материалы для прокладки

- Способы бестраншейной прокладки коммуникаций

- Прокол под препятствием

- Горизонтально-направленное бурение

- Продавливание

- Подготовительные мероприятия

- Проектирование трассы

- Глубина залегания, уклон

- Выбор метода прокладки

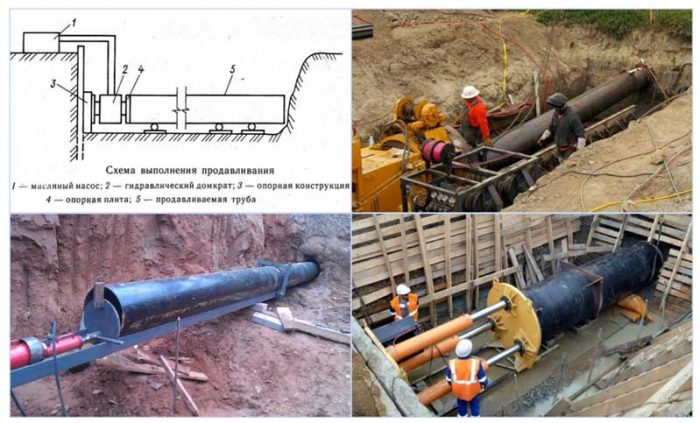

Устройство трубопроводов способом продавливания

Продавливанием называют способ бестраншейной прокладки инженерных сетей, при котором производится последовательное вдавливание в грунт соединенных между собой звеньев труб с одновременной непрерывной или цикличной разработкой грунта внутри головного звена трубопровода и удалением его через прокладываемый трубопровод, Разработка грунта впереди трубы не допускается.

Продавливанием ведут не только прокладку стальных сварных трубопроводов, но и строительство железобетонных коллекторов и туннелей различного назначения, состоящих из элементов различной формы, соединяемых в торец без наружных выступающих частей. Продавливанием прокладывают в грунтах I–III категории стальные трубопроводы диаметром 400-2000 мм и железобетонные футляры диаметром 1000-4000 мм, внутри которых затем прокладывают рабочие трубопроводы. Средняя длина проходок 70-80 м.

В качестве продавливающих устройств применяют насосно-домкратные установки, состоящие из двух, четырех, восьми и более домкратов мощностью 50-300 т каждый с ходом штоков 1100-2100 мм. Количество домкратов в установке зависит от диаметра и протяженности прокладываемого трубопровода. Так, для продавливания труб диаметром 400-1000 мм применяют установки с двумя гидравлическими домкратами рис. 4.5 (такие же установки применяют и для прокола). Установки из четырех, восьми и более домкратов используют для продавливания трубопроводов диаметром свыше 1000 мм.

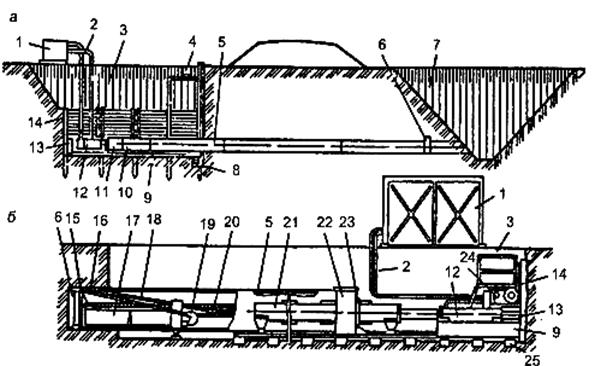

Рисунок 4.4 – Схемы установок для прокладки труб методом продавливания:

а – продавливание с ручной разработкой грунта; б – продавливание установкой с механизированной разработкой грунта; 1 – насосная станция;

2 – трубопровод; 3 – рабочий котлован; 4 – водоотводный поток;

5 – трубопровод ( футляр ); 6 – лобовая обделка ( нож ); 7 – приемный котлован; 8 – приямок для сварки труб; 9 – направляющая рама;

10 – нажимной патрубок; 11 – нажимная заглушка; 12 – гидродомкраты;

13 – башмак; 14 – упорная стенка; 15, 18 – канаты; 16 – ролики; 17 – ковш;

19 – барабан – накопитель; 20 – уравнитель; 21 – нажимные штанги;

22 – траверса; 23 – поворотные фланцы; 24 – лебедка; 25 – шпалы направляющей рамы

Домкраты закрепляют в специальном станке, обеспечивающем правильность (без перекоса) их установки и равномерную передачу усилий вдавливания торцу трубопровода. Станок состоит из сварной стальной рамы и деревянных вкладышей, в гнездах которых устанавливаются домкраты так, чтобы их продольные оси и ось трубопровода были взаимно параллельны. Кроме того, оси домкратов должны быть строго перпендикулярны торцам звеньев трубопровода и задней упорной стенке.

Рисунок 4.5 – Продавливание стальной трубы установкой

с двумя гидравлическими домкратами

Усилия от домкратов передаются прокладываемой трубе через задний ее торец с помощью стальной нажимной рамы или стального нажимного кольца, равномерно распределяющих давление по периметру торца трубопровода. Передачу вдавливающих усилий стальному трубопроводу можно производить также через хомуты, закрепляемые на его боковой поверхности. Для передачи усилий от домкратов на торец звена трубы после продавливания трубопровода в грунт на длину хода штоков домкратов применяют нажимные патрубки. При прокладке стальных трубопроводов наиболее часто используют нажимные патрубки, изготовленные из отрезков труб того же диаметра что и диаметр продавливаемой трубы. Для передачи усилий вдавливания железобетонным трубам применяют трубчатые нажимные патрубки, изготовленные из толстостенных труб диаметром 150-300 мм. Длина нажимных патрубков должна быть равна или кратна длине хода штоков домкратов.

Так, для продавливания звеньев труб длиной 6 м домкратами с ходом штоков 1,15 м необходимо иметь набор нажимных патрубков длиной 1,0; 2,0 и 3,0 м соответственно.

Перед началом работ по продавливанию отрывают рабочий котлован необходимых размеров, из которого ведется прокладка трубопровода. При разработке котлована и во время проходки обеспечивается водопонижение или водоотлив грунтовых вод. В заднем торце котлована сооружают упорную стенку, которая воспринимает реактивные усилия домкратов через опорную подушку и передает их грунту.

На дне рабочего котлована на деревянном или железобетонном основании монтируют домкратную установку. Монтаж установки и вспомогательных устройств, а также дальнейшее обслуживание процесса продавливания ведется с помощью автокрана. Насосная установка, приводящая в действие домкраты, располагается, как правило, на поверхности земли поблизости от котлована. Рядом с домкратной установкой по ее оси на дне котлована монтируют направляющие устройства в виде двух рельсов, уголков или швеллеров, уложенных на шпалы параллельно оси прокладываемого трубопровода рис. 4.6.

Рисунок 4.6 – Котлован с установкой для продавливания

Направляющие устройства предназначены для точного направления движения звеньев трубопровода, нажимных рам, колец и патрубков при вдавливании. Вдавливаемая труба проходит в забой через отверстие в креплении передней стенки котлована. Размеры отверстия должны быть несколько больше внешних размеров стального клиновидного ножа, которым оснащен передний торец головного звена трубопровода. Во избежание отклонения трубопровода от заданного направления при прокладке перед отверстием иногда устанавливают вертикальную направляющую раму.

Головное звено трубопровода опускают в котлован и устанавливают на направляющие перед домкратами с помощью крана.

Положение головного звена выверяют геодезическими приборами и начинают продавливание в такой последовательности. Сначала головное звено вдавливают в грунт на длину хода штоков домкратов. Затем, меняя переключателем направление движения масла в системе высокого давления, возвращают штоки в исходное положение. В промежуток между домкратами и торцом трубы укладывают на направляющие устройства нажимной патрубок, длина которого равна ходу штоков домкратов, и повторяют цикл вдавливания. После второго цикла домкратов ранее установленный патрубок заменяют другим, длина которого соответствует уже двойному ходу штоков домкратов, и т. д. Процесс смены нажимных патрубков повторяется до тех пор, пока все звено не будет вдавлено в грунт. Нажимные патрубки удаляют, и в освободившееся пространство перед домкратами устанавливают на направляющие очередное звено трубопровода. Звено либо сваривают с предыдущим (при прокладке стальных трубопроводов), либо стыкуют в паз (при прокладке железобетонных трубопроводов).

Грунт, входящий в трубу через ее открытый конец, удаляют непрерывно или периодически через внутреннее пространство трубы в рабочий котлован ручной разработкой лопатами с короткими черенками (рис. 4.7) и механизированным способом (рис. 4.8).

Удаление грунта из труб диаметром 500-800 мм осуществляется преимущественно гидравлическим способом. Для удаления грунта из трубопроводов большего диаметра используют вагонетки, бадьи, челноки, перемещаемые с помощью канатов и лебедок, самоходные электрокары и тележки со съемными или саморазгружающимися кузовами, ленточные и скребковые конвейеры переменной длины, раздвигаемые по мере увеличения протяженности проходки, и т. д.

Рисунок 4.7 – Ручная разработка грунта

Рисунок 4.8 – Механизированная разработка грунта

Транспортные средства загружают вручную (при диаметре труб свыше 1000-1200 мм) или малогабаритными породопогрузочными машинами. Плотные грунты перед погрузкой измельчают с помощью режущих решеток, помещенных сразу же за ножевым кольцом, разрабатывают вручную или малогабаритными автоматическими гидроэкскаваторами.

Несвязные водонасыщенные грунты поступают на транспортирующие устройства самостоятельно (без применения ручного труда и машин) через люки стальных диафрагм, отделяющие ножевую секцию от остальных секций трубопровода. Количество поступающего грунта регулируется специальными затворами.

В рабочем котловане грунт с горизонтальных транспортирующих средств перегружается в приемные устройства средств вертикального транспорта – элеваторов различных типов, ковшовых или клетьевых подъемников. В некоторых случаях при транспортировке грунта в тележках и электрокарах их съемные кузова прикрепляют к траверсам, подвешенным на крюках кранов, и подают наверх через окно в нажимном патрубке.

Для разработки грунта и удаления его из трубопровода очень часто (особенно в неустойчивых и водонасыщенных грунтах) применяют метод гидротранспорта грунта, при котором полностью исключается ручной труд. Сущность этого способа заключается в следующем. Размыв поступающего в трубу грунта производится в камере направленными струями воды, выходящими под давлением 6-10 кгс/см 2 (0,59-0,98 МПа) из насадок, расположенных по периметру головного звена. Камера отделена от остальной части головного звена стальной диафрагмой с герметически закрываемой дверцей. Пульпа (размытый грунт) гидроэлеватором по пульповоду подается в рабочий котлован, а оттуда в отвал.

Возможно также вибровакуумное продавливание, заключающееся в том, что из стального цилиндра с одним днищем, являющегося основным рабочим органом, откачивается воздух, вследствие чего атмосферное давление вдавливает цилиндр в грунт. Благодаря установленному на цилиндре вибратору скорость проходки значительно увеличивается. Проходка этим методом особенно целесообразна в песчаных грунтах.

Производительность установок для проходок способом продавливания зависит от физико-механических свойств грунта, диаметра и протяженности трубопровода, мощности домкратов, скорости и длины хода их штоков, а также от способа разработки и удаления грунта и составляет в среднем 0,5-1,5 м/ч, а длины проходок 20-60 м.

Основным достоинством способа продавливания является возможность прокладки стальных и железобетонных трубопроводов больших диаметров в грунтах до III категории включительно. К недостаткам следует отнести небольшую скорость проходки и возможность повреждения изоляции при прокладке изолированных рабочих трубопроводов.

Бестраншейная прокладка канализации: новый метод, спасающий препятствия

Еще несколько десятилетий назад прокладка любого трубопровода не обходилась без рытья глубоких траншей, порчи покрытия и остановки движения. Такие строительные работы создавали немало проблем жителям близлежащих домов, поэтому данный метод нельзя было считать ни удобным, ни экономически выгодным. К счастью, технологии сейчас развиваются быстрыми темпами. Постоянно появляются новые эффективные способы, позволяющие сократить сроки строительства, а также избежать неудобств и немалых дополнительных расходов. Не так давно строители познакомились с новым методом: это бестраншейная прокладка канализации, или других коммуникаций. Она дает возможность проводить инженерные системы под дорогами, перекрыть которые из-за оживленного движения очень проблематично.

Плюсы и минусы траншейной прокладки

Чтобы понять, почему сейчас бестраншейная прокладка канализации и других инженерных систем активно используется для преодоления различных препятствий, надо ненадолго остановиться на традиционной технологии.

Достоинства траншей

Традиционность и является главным плюсом. В этом случае привлекала простота работ, нетребовательность к исполнителям, если не иметь в виду физическую силу. Но она в большинстве случаев не важна. Причина — возможность переложить большую часть работ на доступную технику, ведь привлечь экскаватор, бульдозер труда обычно не составляет. На этом список преимуществ заканчивается.

Минусы привычного способа

Их больше. К недостаткам относят:

- необходимость останавливать движение на участке, выбранном для работы;

- серьезные временные потери из-за демонтажа покрытия, а потом для его восстановления;

- гибель растений из-за повреждения корневой системы, разрушение плодородного слоя почвы.

Однако главным минусом траншейной технологии считают невозможность обойти серьезные препятствия — водоемы, широкие загруженные автомагистрали или железнодорожные пути. По этой причине альтернатив у бестраншейных способов нет.

Особенности бестраншейной технологии

Даже из названия понятно, что в этом случае нет необходимости рыть траншеи. Но в данном случае речь идет только о пересечении дорожного или ж/д полотна, водоема. К объектам трасса трубопровода подводится традиционным способом, однако там она проходит сквозь грунт, поэтому дорожное покрытие (либо рельсы, шпалы) остается невредимым.

Плюсы метода

Бестраншейная прокладка канализации или других инженерных систем имеет неоспоримые преимущества. К ним относится:

- высокий КПД;

- относительная бесшумность;

- небольшой объем подготовительных работ;

- малочисленность обслуживающего персонала;

- отсутствие необходимости перекрывать движение;

- возможность проводить работы в любое время года;

- полное отсутствие риска повреждения других коммуникаций;

- меньшие затраты, если сравнивать с традиционным траншейным способом;

- универсальность: технология дает возможность прокладки трассы в любой местности;

- сокращение сроков монтажа систем, так как профессионалами данный этап может быть выполнен в течение нескольких дней.

Самое главное преимущество этой технологии — отсутствие серьезного ущерба для окружающей среды, потому что не приходится восстанавливать дорожное покрытие.

Минусы технологии

Есть ли недостатки? Их нет, если рассматривать способ с точки зрения строителей-профессионалов. Владельцы загородных участков могут найти относительные минусы даже у бестраншейной прокладки. Это необходимость найма специальной техники и трудозатратность, когда операция проводится без участия специального оборудования.

Небольшим недостатком можно считать новизну технологии, которая в некоторых случаях может стать причиной неосведомленности рабочих о ее особенностях. Еще одна потенциальная проблема — отсутствие специального оборудования, но она — дело поправимое.

Области применения

После изобретения новых бестраншейных способов отпала необходимость большого объема земляных работ. По этой причине данные технологии используют очень широко. Чтобы убедиться в незаменимость методов, лучше познакомиться с областями их применения. Виды работ:

- прокладка коммуникационных кабелей;

- бестраншейная прокладка канализации;

- монтаж подземных теплотрасс, нефтепроводов;

- прокладка газопроводов, водопроводов под землей;

- ремонт или замена поврежденных элементов магистралей.

Один из видов бестраншейной прокладки (ГНБ) дает возможность проводить коммуникации в тех местах, где использование других методов полностью исключается. Например, если нет шанса для подъезда крупной строительной техники, когда в местности велика вероятность оползней и т. д.

Техника, материалы для прокладки

Несмотря на то, что отличия в методах существует, бестраншейная прокладка канализации или других инженерных систем — операция, во время которой звенья трубопровода проталкивают в грунт. Поэтому чаще всего используют определенный набор оборудования. В него входят:

- установки для прокладки труб: на гусеничном либо пневматическом ходу;

- сварочное оборудование для соединения звеньев магистрали;

- трубы, насадки, бурильные головки, шнеки, риммеры;

- дизельные гидравлические станции (маслостанции);

- камеры, мониторы для наблюдения;

- бульдозеры, лебедки, тракторы;

- гидравлические домкраты.

Каждый из видов бестраншейной технологии может потребовать дополнительных элементов, а также вспомогательного оборудования. Все зависит от характеристик грунта, особенностей и размеров «преодолимого препятствия».

Способы бестраншейной прокладки коммуникаций

Бестраншейная прокладка канализации или других инженерных систем — название общее. Видов прохода сквозь грунт под магистралями есть несколько. Нельзя сказать, что какой-то из них имеет существенные недостатки, но предназначение у каждого метода свое.

Прокол под препятствием

Эту технологию используют для труб, чей диаметр находится в пределах 100-600 мм. Прокол имеет ограничение по длине трубопровода: например, для трассы диаметром 600 мм максимальное значение составляет 60 м. Способ оптимален для глинистых грунтов и суглинков.

Суть этой операции — прокалывание грунта стальными трубами, имеющими небольшой диаметр и острый наконечник-конус. Если инженерная коммуникация имеет малый диаметр, то используют трубы без наконечника. В роли оборудования чаще выступают гидравлические домкраты. Труба, постепенно прокалывающая грунт, уплотняет его. По мере продвижения ее наращивают, соединяя элементы сваркой.

Минусом этого метода считают потенциальное изменение движения трассы, так как при столкновении с твердыми включениями наконечник легко может изменить направление. Преимущество прокола — отсутствие необходимости выемки грунта, так как он не поступает в трубу, а уплотняется.

Прокол делают таким образом:

- Сначала выкапывают котлованы на выбранном месте.

- В стартовый (входной) котлован помещают гидравлический домкрат.

- В него устанавливают трубу, на которую надевают металлический наконечник.

- Трубу постепенно вводят в грунт.

Операцию завершают, когда рабочий инструмент появляется на противоположной стороне дороги, в финишном котловане. Скорость прокалывания зависит от особенностей грунта, от мощности конкретного оборудования. Усредненные значения — 4-6 м/ч.

Если используется ударно-вибрационная установка, то скорость значительно повышается: она может составлять 20-40 м/ч. Такой способ облегчает прохождение в плотном грунте со скальными включениями. В районах с водопроницаемыми грунтами применяют метод гидропрокола. В качестве рабочего «инструмента» выступает мощный поток воды, размывающий почву.

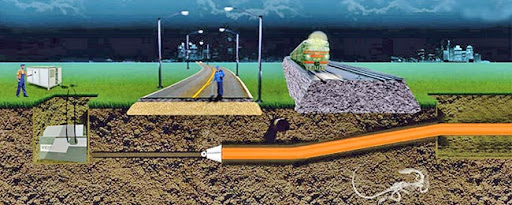

Горизонтально-направленное бурение

В этом случае диаметр труб составляет от 110 до 800 мм. Горизонтально-направленное бурение (ГНБ) позволяет делать работу в любых условиях, оно оптимально для любых магистралей: используется бестраншейная прокладка для канализационных систем, для водопроводов, электрокабелей и т. д.

Подготовка к работе не отличается от этих мероприятий для предыдущего метода: на выбранном участке точно так же выкапывают два котлована. Технология подразумевает 3 этапа:

- Сначала делают пилотную скважину с помощью специальной установки для горизонтально-направленного бурения. Для того чтобы избежать отклонений от траектории, бурильную головку оснащают навигационным блоком.

- После прохода головки до противоположной стороны трассы ее снимают со штанги, и заменяют расширителем — риммером. Он снова проходит сквозь грунт в обратном направлении (к установке), расширяя проход до необходимого диаметра.

- Прокладка звеньев трубопровода — заключительная операция. К риммеру с помощью вертлюга крепят плеть трубопровода, затем установка затягивает ее в тоннель. Чтобы значительно снизить трение, в скважину предварительно закачивают буровой раствор, состоящий из бентонита и воды.

Диаметр тоннеля в этом случае должен превышать параметр трубопровода на треть, поэтому ее расширение обычно происходит в несколько этапов. Данный метод идеально подходит для прокладки под разными объектами, включая железнодорожные пути и водоемы. Благодаря ГНБ есть возможность преодолеть большие расстояния: максимальная протяженность трассы — 350 м, в некоторых случаях — до 400 м.

Однако при использовании ГНБ во время обустройства канализации могут возникнуть некоторые затруднения. Они связано с перепадом высот между точками входа и выхода. Если на пути возникнут какие-либо препятствия, то будет необходимо отклонение, но без изменения угла наклона. По этим причинам расходы на проводку данного участка системы могут возрасти из-за большей длины трубопровода.

При этой технологии используют изделия из любого материала. Например, бестраншейная прокладка канализации или водопровода чаще подразумевает проводку труб ПНД. В этом случае плети заранее сваривают.

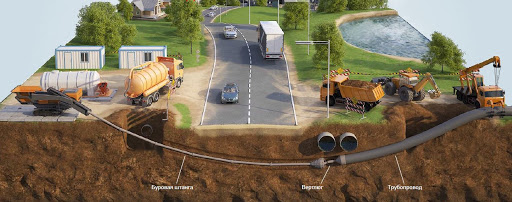

Продавливание

Данную технологию используют для трубопроводов, имеющих разный диаметр: как малый и впечатляющий: от 160 до 1720 мм. Принцип технологии очень похож на прокалывание грунта, однако в этом случае не используют наконечник. Почва попадает непосредственно в трубу — стальной футляр, из которого выводится тем или иным способом.

Бестраншейная прокладка канализации продавливанием проходит так:

- По обеим сторонам участка будущей подземной трассы выкапывают котлованы. В них устанавливают упоры из бетона, а затем на дне фиксируют гидравлический домкрат.

- Трубу без наконечника устанавливают на оборудование, а потом вдавливают в грунт. Землю, попавшую в полость инструмента, удаляют лопатами либо с помощью пневматического оборудования.

Этот метод чаще используют именно для прокладки канализации. Проложенная труба-футляр становится защитным кожухом для инженерных систем, поэтому технологию применяют для проводки коммуникаций под автомагистралями, а также под железнодорожными линиями. Максимальная длина участка составляет 80 метров. Оптимальные грунты для продавливания — пески, супеси, глина и суглинки.

Последний этап после завершения основных работ при использовании любой технологии — утилизация рабочих желобов. Надо отметить, что сейчас все виды бестраншейных способов прокладки чаще называют именно «проколами».

Подготовительные мероприятия

Бестраншейная прокладка канализации начинается далеко от места будущих работ, поскольку только от корректности подготовки зависит окончательный результат.

Проектирование трассы

Стартует подготовительный этап с составления проекта, во время его разработки надо найти оптимальный маршрут пролегания инженерных коммуникаций. Особенно данный фактор важен для канализационных и водопроводных систем.

Трасса должна быть максимально прямой, необходимо избегать большого количества изгибов, поворотов, которые способны стать причиной засоров. Чтобы владельцы имели возможность периодически контролировать состояние трубопровода, рекомендуют предусмотреть смотровые колодцы. Если канализационная трасса будет иметь большую протяженность, то такие объекты надо располагать с шагом 25 м.

Получения разрешения на проведение работ по обустройству этой инженерной системы — этап необходимый. Однако если магистраль планируется провести под дорогой, то дополнительное согласование данного этапа операции обязательно. В этом случае только одобрение государственных инстанций даст шанс избежать больших проблем в скором будущем.

Глубина залегания, уклон

Как правило, первый параметр зависит от глубины промерзания почвы, так как в этом случае главная задача — обеспечение качественной теплоизоляции магистрали. Обеспечение уклона — второе обязательное условие. По правилам (СНиП) он обязан составлять 7-30 мм на погонный метр. Точная цифра зависит только от диаметра трубопровода:

- 200 мм — 7 мм;

- 160 мм — 8 мм;

- 110 мм — 20 мм;

- 50 мм — 30 мм.

Если такой уклон обеспечить невозможно, то хозяевам придется приобрести фекальный насос. Когда запланировано подключение канализации к магистральной системе, учет ее глубины также обязателен.

Выбор метода прокладки

Организации, которые специализируются на подобных работах, могут предложить различные способы преодоления препятствий. Однако многие считают, что лучшим вариантом для прохождения под дорогой остается прокол. Отличие его от других методов проводки — необходимость получить гарантию от подрядчика.

Бестраншейная прокладка канализации — технология, позволяющая уложиться в максимально короткие сроки. Поэтому совсем не удивительно, что она, покорив запад, пришла и к нам. Познакомиться с новым методом «воочию» можно. Например, если посмотреть это видео: