Подземные труженики

Основы бестраншейных технологий

На сегодняшний день в передовой зарубежной практике 95% объема работ по прокладке и реконструкции подземных инженерных коммуникаций проводят бестраншейными методами, это позволяет снизить затраты на проведение ремонта трубопроводов на 10. 40% (в зависимости от их диаметра). Во многих крупных зарубежных городах прокладка инженерных коммуникаций открытым способом уже запрещена. Необходимо отметить, что в Европе растет число объектов, где находят применение методы бестраншейной технологии ремонта, реконструкции и прокладки коммуникаций, причем этот рост более стремительный, чем в США, так как крупнейшие европейские города были заложены в основном несколько веков назад.

В России из-за отсутствия соответствующего оборудования и материалов ремонт и прокладку коммуникаций в последние годы вели преимущественно открытым способом. Это резко увеличивало стоимость работ и сроки строительства объектов, а сам метод требовал разрушения дорожных покрытий и перекрытия движения автомобильного и железнодорожного транспорта. Получившая широкое распространение в последние десятилетия в зарубежной и отечественной практике технология бестраншейной прокладки методом горизонтально направленного бурения (ГНБ) и реконструкции водоотводящих труб позволяет успешно решать эти проблемы.

Развитие современного городского хозяйства невозможно без нормального функционирования основных систем жизнеобеспечения – инженерных коммуникаций различного назначения. Подземные трубопроводы снабжают жилые дома и предприятия горячей и холодной водой, электроэнергией, газом, обеспечивают отвод бытовых и промышленных стоков, поверхностных и фильтрационных вод.

В настоящее время в городах России находится в эксплуатации свыше 300 тыс. км систем водоснабжения и водоотведения, отслуживших нормативный срок, из них свыше 85,2 тыс. км находится в аварийном состоянии и требует немедленной замены.

При бестраншейном методе прокладки подземных инженерных коммуникаций окружающая среда не подвергается техногенному воздействию.

При открытой перекладке сетей трубопроводов основные затраты приходятся на земляные работы и транспортные перевозки, по большей части – грунта. При бестраншейной технологии объем земляных работ пренебрежимо мал. Бестраншейный метод позволяет избежать проблем и с экологией: окружающая среда не подвергается техногенному воздействию – не уничтожаются зеленые насаждения и травяной покров, как в случае применения открытого способа.

Бестраншейные технологии позволяют:

- резко увеличить темпы работ по новому строительству и ремонту изношенных коммуникаций, более эффективно использовать финансовые и материальные ресурсы;

- соблюдать экологические нормы, практически исключить ведение земляных работ, ликвидировать угрозу повышения уровня грунтовых вод и загрязнения грунтовых массивов бытовыми и производственными стоками;

- обеспечивать бесперебойное движение транспорта в районе проведения работ.

Бестраншейные технологии отличаются практически стационарным режимом работы, высоким уровнем механизации и, в отличие от открытого способа, меньшим объемом ручных работ. Воздействие на дорожное покрытие и поверхность грунта либо полностью отсутствует (при работе по методу «из колодца в колодец»), либо имеет место только на начальном и конечном этапах работ. Бестраншейная технология позволяет обойтись без транспортных перевозок, упрощается пересечение уже существующих коммуникаций, есть возможность отказаться от водоотливных мероприятий. Техника безопасности при бестраншейной замене трубопроводов значительно проще по сравнению с открытыми земляными работами: работникам достаточно навыков по обращению с комплектом оборудования для бестраншейной замены.

Техника горизонтально направленного бурения возникла в США и в последнее время получила распространение по всему миру.

В отличие от существующих в нефтегазовом секторе понятий «направленное в глубину» и «горизонтальное бурение», термином «горизонтально направленное бурение» (ГНБ, международное сокращение – HDD) называется прокладка трубопроводов, кабелей, фильтрационных колодцев, удлиненных конструкций и крепежных систем близко к поверхности с помощью мобильных буровых установок с соответствующим буровым лафетом, системами локации, промывочной техникой и возможностью расширять буровые скважины, причем этот способ предпочтителен, если необходим обратный ход.

Техника ГНБ быстро развивается. За последние несколько лет мощность установок ГНБ значительно возросла, появились многочисленные дополнительные функции, разработана автоматика, модернизированы механизмы. Это позволяет выполнять такие объемы работ, для которых три-четыре года назад понадобилось бы вдвое больше установок. Тенденция сохраняется, поэтому компании-производители демонстрируют только основные компоненты в базовых вариантах компоновки, сознательно не предоставляя их детальные описания, которые всего несколько лет назад имели совершенно другую конструкцию.

Наибольшее распространение технология горизонтально направленного бурения получила при прокладке труб водоснабжения, канализации и газификации в населенных пунктах.

Первоначально способ ГНБ разрабатывался для прокладки тонких электрокабелей, тонких и коротких линий, подключаемых к газопроводам, а также коротких отрезков трубопроводов. В США и Европе возросла потребность в подключении к главным магистралям отводных газо- и водопроводов, а потребность инициировала интерес к применению данного способа, причем для прокладки трубопроводов большого диаметра, что привело к созданию еще более мощных установок ГНБ. Установки ГНБ класса 10 и 12 т теперь широко применяют для бестраншейной прокладки трубопроводов. Крупными потребителями бестраншейных технологий стали службы газо- и водоснабжения, телекоммуникационные компании.

Отмена государственной монополии на телекоммуникации в Европе и сильная конкуренция между частными компаниями несколько лет назад послужили мощнейшим толчком для развития ГНБ. Именно частные компании обеспечивали более двух третей всех заказов, выполнявшихся с использованием технологий ГНБ. К настоящему времени потребность в прокладке телекоммуникаций несколько снизилась, но на такие работы существует относительно равномерный спрос. Сегодня в Европе и США прокладка трубопроводов газо- и водоснабжения способом ГНБ составляет около 15% длины всех прокладываемых газо- и водопроводов, и эта доля постоянно растет. В некоторых регионах Германии, особенно на юге и юго-востоке страны, более половины всех газо- и водопроводов прокладывают методом ГНБ. Его существенными преимуществами являются сокращение сроков работ, сохранение окружающей среды и поверхности, но в первую очередь – долговечность проложенных трубопроводов. Для трубопроводов, прокладываемых способом ГНБ, разработаны технические требования к процессу, требования по гарантии качества и документация по качеству прокладки.

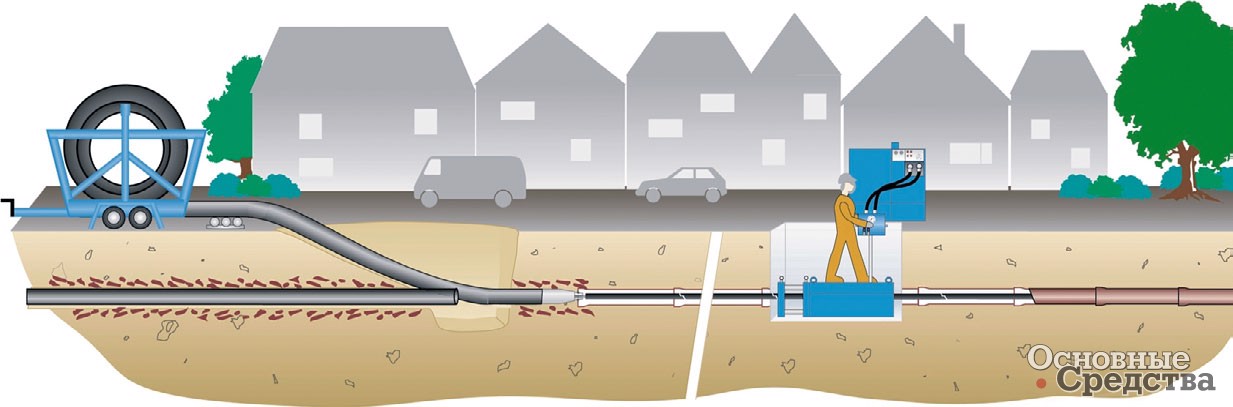

При бестраншейной прокладке затягиваются газо-, водо-, электро-, а также телекоммуникационные трубопроводы с длиной отрезка прокладываемой трубы от 100 до 200 м, а в некоторых случаях и до 400 м. Достаточное пространство для установки необходимо только в начале и в конце буровой трассы. Трубу перед затягиванием сваривают.

Для раскладки нитки трубопровода также нужна площадь. Если нитку трубопровода растягивают с прицепа, то требуется место только для прицепа. Затягивание трубопровода отрезками требует, как правило, всего несколько часов. Монтажные работы для будущих ответвлений (подключения домов) займут значительно больше времени, чем бестраншейное создание трубопроводов в области сетей. Между тем трубопроводы зачастую прокладывают не только на отдельных улицах, но и в целых районах города. При обновлении трубопроводов снабжения питьевой водой новые трубы прокладывают способом ГНБ, а старая поврежденная сеть продолжает функционировать до подключения к домам, заслонкам и распределителям. Таким образом, несколько буровых установок реализуют строительные задачи, и весь район за короткое время незаметно оборудуется новыми трубопроводами.

На данный момент существует большой выбор техники ГНБ, но особый интерес представляет продукция немецкой фирмы Tracto-Technik, уже более 40 лет занимающейся исключительно вопросами бестраншейной прокладки труб, в частности ГНБ. Фирма производит установки для разных сфер применения техники ГНБ: пневмопробойник Grundomat, система статического разрушения труб Grundoburst, инструмент для забивки стальных футляров Grundoram и, конечно, системы для бестраншейной прокладки труб Grundodrill.

Система Grundoburst состоит из лафета, гидравлической силовой станции и принадлежностей. Grundoburst можно быстро привести в рабочее состояние, так как собирается она просто. Управление несложное, для обслуживания требуется только два человека, которые при благоприятных условиях могут заменить до 200 м труб за день. Система позволяет заменять не только чугунные трубы, но и трубы из стали, бетона, керамики, фазерцемента (FZM) на новые трубы из ПВХ/ ПВХД, как длинные, так и короткие. Тracto-Technik предлагает установки с тяговым усилием от 40 до 250 тс.

С помощью данных установок можно заменять трубы диаметром от 50 до 1000 мм. Grundoburst состоит из гидравлической станции на базе дизеля Deutz, лафета, набора специальных штанг и инструмента. Лафет снабжен телескопическими упорами для извлечения инструмента из земли и приспособлен для работы из котлована. Он имеет два захвата штанг, один из которых служит в качестве фиксатора обратного хода, а второй надежно удерживает штангу. В отличие от установок такого типа со штангами круглого сечения от других производителей здесь исключена необходимость постоянного контроля чистоты штанги и кулачкового механизма во избежание проскальзывания при захвате.

Модельный ряд Grundodrill поражает многообразием и функциональностью. Например, установка Grundodrill 7 Х и ее модификации 7 Хplus. Область применения – прокладка труб диаметром до 300 мм, в основном из ПНД (полиэтилена низкого давления), на длину до 200 м в зависимости от типа грунтов с минимальным теоретическим радиусом изгиба 33 м и глубиной, определяемой в зависимости от применяемой локационной системы. Это полностью автономная буровая установка, и для ее работы требуется только постоянная подача воды либо от пожарного гидранта, либо из емкости с помощью небольшого насоса. Маневренность и компактность установки Grundodrill 7 Х позволяют широко использовать ее в городских условиях.

В серию X входят также установки Grundodrill 7 Х, 10 Х, 13 Х и 15 Х с усилием прямой и обратной тяги соответственно 70, 100, 125 и 150 кН. Трубы диаметром до 450 мм возможно затягивать на длину до 350 м.

В большинстве случаев телекоммуникационные или газовые эксплуатационные сети прокладывают из главного трубопровода в распределительные помещения уже построенных зданий. Для устройства новых трубопроводов питьевого водоснабжения и канализации возможна прокладка труб «с нуля». В таких случаях предпочтение отдается управляемой буровой технике, особенно если трубопровод должен быть проложен под зелеными насаждениями, парковыми ограждениями, пешеходными дорожками, ступеньками или другими подобными объектами. Дистанционно управляемая буровая техника обеспечивает подключение к домам в местах с затрудненным доступом или в местах со сложной формой трассы трубопровода.

Самая мощная установка ГНБ в модельном ряду Tracto-Technik – Grundodrill 20 S. Она имеет особо прочную конструкцию, кабину для оператора, двигатель для работы и передвижения. Эта установка с применением соответствующего оборудования успешно работает в грунтах 5-й и 6-й категорий крепости.

Отличительной особенностью этой буровой установки является электростанция и смесительная установка, где все гидравлические двигатели заменены электрическими. Насос высокого давления для подачи бурового раствора вынесен на буровой лафет и имеет гидравлический привод.

Выводы напрашиваются сами: технологии бестраншейной прокладки, получившие в последние десятилетия широкое распространение в зарубежной и отечественной практике, гораздо эффективней в современных условиях, чем традиционные открытые методы.

Бестраншейная прокладка и восстановление трубопроводов

В этой статье: чем обусловлена необходимость бестраншейных технологий; виды бестраншейных технологий; технология горизонтально-направленного бурения; технология вибрационного бурения; технология гидравлического разрушения.

Прокладка и ремонт подземных коммуникаций в представлении многих из нас связано с серьезным объемом работ — рытьем траншей, закладкой в них труб, последующим завалом грунтом, отсыпкой и утрамбовкой гравийной подушки, асфальтированием или бетонированием. Неотъемлемыми атрибутами траншейно-укладочных работ выступают в летнее и весеннее время пыль, в осенне-зимний сезон — грязь и слякоть, не говоря уже о полной невозможности использования путей проезда в районе участка проведения работ. Однако траншейного хаоса со всеми его атрибутами вполне можно избежать, если использовать ГНБ бурение (горизонтально-направленное).

Бестраншейные технологии

Эпоха индустриализации изменила города Земли — их расширение сопровождалось развитием сложной системы надземных и подземных коммуникаций. И если надземные путепроводы можно было ремонтировать и заменять с минимальными повреждениями, то подземные работы по замене труб выполнять как-то иначе, чем траншейным способом, было невозможно. 70 лет назад проблема ремонта и восстановления прохудившихся металлических и чугунных труб, выполняющих роль путепроводов для горячей и холодной воды, природного газа, канализационных стоков и т.д., стояла менее остро, чем в наши дни.

Поскольку проблему массового критического износа подземных коммуникаций можно было прогнозировать, в 1976 году в США была создана Национальная ассоциация канализационных служб (NASSCO), целью членов которой стал поиск и разработка технических решений в области бестраншейного ремонта подземных коммуникаций. Со временем аналогичные ассоциации были созданы в ряде стран и в 1986 году объединены в Международное общество по бестраншейным технологиям (ISTT), со штаб-квартирой в Лондоне (Великобритания). Среди участников ISST есть и российское представительство — НПО «РОБТ», сформированное в 1996 году и реформированное в 2003.

Как правило, бестраншейная прокладка коммуникаций производится следующими методами:

- вибрационное (пневматические пробойники). Применяется как при построении новых трубопроводов, так и для реконструкционных работ (разрушение старых труб и их замена на новые). Условие использования данного оборудования — допустимость вибрационных нагрузок на грунт;

- горизонтально-направленное бурение. Оборудование этого вида используется только для укладки новых трубопроводов;

- гидравлическое разрушение. Чаще всего эта технология используется при ремонте изношенных коммуникаций.

Далее рассмотрим подробнее способы производства и оборудование для бестраншейных работ.

Горизонтально-направленное бурение

Данный метод позволяет создавать подземные трубопроводы протяженностью от нескольких метров до многих километров, допустимый максимальный диаметр труб — свыше 1200 мм, они могут быть выполнены как из стали, так и из полиэтилена низкого давления (ПНД).

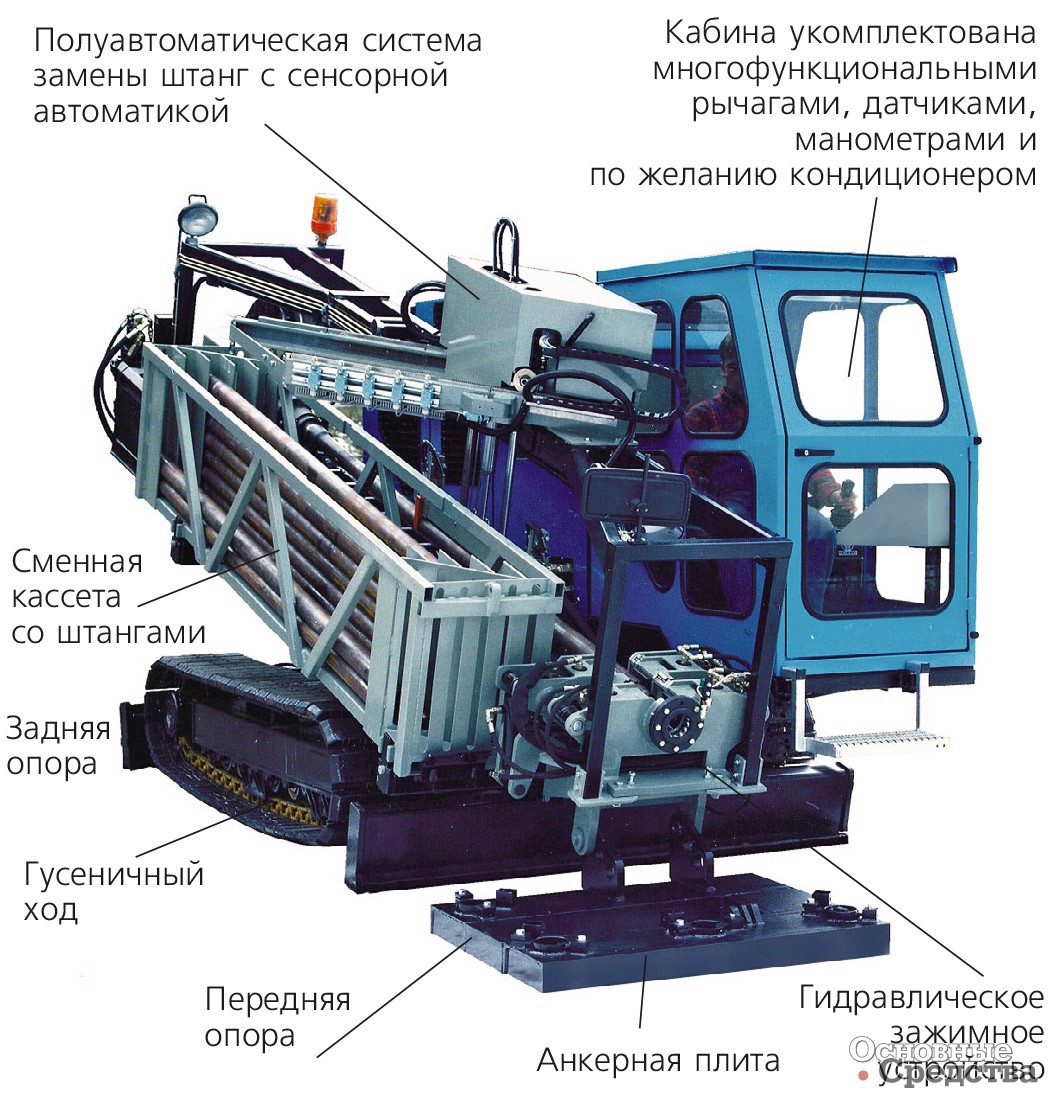

Машина горизонтально-направленного бурения состоит из металлических рамы и кузова, колесной или гусеничной ходовой базы. В ее кузове расположены гидростанция, дизельный двигатель, буровой лафет, система подачи штанг и панель управления машиной. Между собой машины ГНБ различаются по наибольшему усилию протяжки колонны штанг (измеряется в тоннах), изгибу штанговой колонны (приводится радиус) и интенсивности расхода бентонитового раствора (измеряется в л/мин).

Бурение ГНБ включает в себя следующие этапы: подготовка бурения; бурение пилотной скважины; увеличение диаметра скважины; протягивание через скважину трубопровода; заключительные работы.

Подготовка бурения. Проводятся исследования состава и характеристик грунта, схема существующих подземных коммуникаций, оформляются необходимые документы. С целью выбора наиболее оптимальной траектории прохода скважины участок проведения работ зондируется в нескольких местах, в случае близости подземных трубопроводов закладываются шурфы.

Бурение пилотной скважины. Буровую головку, оснащенную режущим инструментом, устанавливают на машину ГНБ. Зонд локационной системы, размещенный внутри головки, позволяет отслеживать ее позицию, а скос режущего инструмента — осуществлять управляемое бурение. Во время работ сигналы от датчика зонда принимаются локационной установкой и выводятся на монитор оператора, управляющего машиной горизонтально-направленного бурения — выводятся данные о глубине залегания и уклоне головки бура с привязкой ко времени. Кроме того, за положением буровой головки следит оператор с ручным локационным прибором, перемещающийся по участку вслед за буром. В случае отклонения бура от расчетной траектории оператор установки останавливает вращение штанг и корректирует угол скоса буровой головки.

Гибкая штанга амортизатора, колонны штанг с буровой головкой, осуществляет две задачи — понижает нагрузку на штанги и способствует управлению буровой колонны. Форсунки, которыми оснащена буровая головка, предназначены для подачи бентонитового раствора особого состава — во время бурения его под давлением подают в скважину через полые штанги. Основные задачи бентонитового раствора: удаление породы из ствола скважины; охлаждение и смазка буровой колонны и головки; приведение и поддержание породы в состоянии взвеси; стабилизация грунта вокруг колонны штанг; размытие грунта (гидромониторинг).

Бурение пилотной скважины завершается выходом головки бура в проектной точке.

Увеличение диаметра скважины. На месте выхода буровая головка отсоединяется, на ее место крепится имеющая больший диаметр головка расширителя, также оснащенная форсунками для выхода бентонитового раствора, при расширении скважины подаваемого непрерывно. Вращением и тяговым усилием расширитель протягивается по стволу в обратном направлении, увеличивая при этом его диаметр до необходимого — окончательный диаметр ствола скважины должен быть на 30% больше, чем диаметр трубопровода, который будет заведен в нее. Этапы бурения и протягивания расширителя повторяются несколько раз, с каждым новым этапом диаметр головок увеличивают.

Протягивание трубопровода. Трубы, предназначенные под трубопровод, свариваются между собой заранее. После финишного прохода буровой головки (ствол расширен до необходимого диаметра), вместо нее на колонну штанг последовательно устанавливают расширительную головку, вертлюг (приспособление, позволяющее избежать передачи вращения от колонны к трубе), серьгу (соединяет вертлюг с захватом) и захват с трубой. По готовности установку ГНБ запускают и она вводит трубопровод в подготовленный ствол скважины.

На заключительном этапе исполнитель работ подготавливает и передает заказчику документацию, содержащую план-схему положения трубопровода в нескольких плоскостях с привязкой к ориентирам на участке работ.

Преимущества горизонтально-направленного бурения:

- прокладка и ремонт трубопроводов под любым рельефом местности, в грунтах любого типа (в т.ч. плавуны и скальные породы), в различных охранных зонах, в сложных городских условиях;

- значительное сокращение числа разрешительной документации и сроков на ее получение, т.к. потребность в прекращении движения по транспортным магистралям на срок проведения работ отсутствует;

- использование современных буровых комплексов позволяет сократить сроки осуществления работ;

- не требует привлечения тяжелой техники и большого числа рабочих, необходимых при ведении траншейных работ;

- автономность машин ГНБ, т.е. им не нужны внешние источники энергии;

- уровень грунтовых вод не влияет на сроки завершения работ;

- минимальные последствия для экологического баланса и ландшафта в месте проведения работ.

Недостатки работ ГНБ:

- если дистанция прокладки трубопровода менее 2 м, то применение данного метода бурения обойдется дорого;

- управление машиной ГНБ и процессом бурения может производиться только профессионалами — любые ошибки резко увеличивают стоимость работ;

- процесс бестраншейных работ по технологии ГНБ невозможно ускорить — работы могут быть выполнены только в расчетное время.

Вибрационное бурение

Для осуществления бурения методом вибрации используется особый инструмент — пневмопробойник, позволяющий пробивать в толще грунта как горизонтальные, так и наклонные скважины заданного диаметра. Вибрационное бурение используется при прокладке скважин на расстояния до 15 м и диаметром ствола не более 203 мм — к примеру, ими пользуются, чтобы создать проколы под дорогами, не вскрывая при этом дорожного полотна и не останавливая движения транспорта.

Пневмопробойник состоит из металлического корпуса, имеющего форму конуса, внутри него находятся механизмы удара, реверсирования и распределения воздуха. Сжатый воздух подается к пневматическому пробойнику от компрессора по гибкому воздушному шлангу диаметром 25 мм. Длина шланга соответствует дистанции, на которую пробивается ствол скважины, а диаметр корпуса пневмопробойника — диаметру скважины. Производятся пневмопробойники с диаметром капсулы от 44 до 203 мм.

Этапы работ при вибрационном бурении: подготовка котлованов; бурение скважины; размещение коммуникаций в готовой скважине; завершение работ.

Подготовка котлованов. Перед тем, как начать пробивание отверстия при помощи пневмопробойника, необходимо вырыть стартовый и приемный котлован — в первом капсула пневматического пробойника будет установлена, во второй она выйдет после пробивания отверстия. Если необходимая длина скважины превышает 15 м, то понадобиться отрыть промежуточные котлованы через каждые 15 м — большая часть моделей пневмопробойников работает в пределах этой дистанции. Глубина котлованов должна в десять раз превышать диаметр пробиваемой скважины, т.е. при необходимом диаметре 44 мм глубина каждого котлована должна составить 440 мм и больше.

Бурение скважины (неуправляемый прокол). На дно стартового котлована по направлению к приемному (промежуточному) укладывается направляющая, на ней устанавливается пневмопробойник, к его корпусу подключаются воздушные шланги, соединяющие капсулу с компрессором. После выставления направления компрессор запускается и пневмопробойник, под давлением сжатого воздуха начинает импульсное движение к приемному котловану со скоростью около 300 мм/мин., двигаясь параллельно поверхности земли. Отклониться в какую-либо сторону от заданного курса капсула пневмопробойника не может — этому препятствует ее конструкция. Пройдя скважину пневмопробойник выходит в приемном котловане, после чего компрессор останавливается, сжатый воздух стравливается и шланги отсоединяются от капсулы, заглушаются и протягиваются через скважину в направлении стартового котлована.

В подготовленную скважину заводятся коммуникационные линии, для которых она предназначалась — кабели или трубы, диаметр которых должен быть на 25-30% меньше, чем диаметр скважины.

На завершающем этапе скважина с коммуникациями наносится на план, с привязкой к ориентирам на данном участке.

Преимущества вибрационного бурения:

- обеспечивает создание подземной горизонтальной скважины (прокола) без повреждения любых наземных покрытий и коммуникационных путей;

- стоимость проведения работ значительно ниже, чем при траншейном методе;

- значительно меньшие трудозатраты и полное отсутствие потребностей в привлечении тяжелой техники;

- для работы оборудования не требуется опорная стенка;

- малые размеры оборудования позволяют использовать его в подвалах зданий;

- допускается использование в слабых грунтах и плавунах.

- в процессе работы пневмопробойника направление его движения невозможно изменить;

- ограниченная длина скважины (не более 15 м) и диаметр ее ствола (203 мм);

- потребность в стартовых, промежуточных и приемных котлованах.

Помимо создания новых скважин, пневмопробойники используются для замены труб в существующих городских коммуникациях. Капсула пневматического пробойника устанавливается в стартовом колодце, анкерное устройство — в приемном колодце, от него через трубу коммуникаций протягивается стальной трос и закрепляется на носу капсулы пневмопробойника. Под действием сжатого воздуха и натяжения троса капсула движется по изношенной трубе, разрушая ее и расширяя скважину с одновременным затягиванием следом за собой новых полиэтиленовых патрубков, наращиваемых друг к другу резьбовым соединением в стартовом колодце. При помощи пневмопробойника можно заводить внутрь изношенной трубы новую, выполненную из полиэтилена — разумеется, диаметр новой трубы должен быть меньше диаметра существующей.

Гидравлическое разрушение

С использованием гидравлических приборов проводится два вида работ — продавливание стальных футляров и разрушение труб с заменой на новые. Первый вид работ подразумевает циклическое продавливание труб при помощи системы гидравлических домкратов. Оголовье первой трубы оснащается коническим ножом, взрезающим грунт, выемка которого производится через полый ствол, образованный трубами-штангами. Данный метод позволяет выполнить прокол в грунте для труб диаметром 1-1,4 м и длиной до 50 м вне зависимости от преград, расположенных над участком бурения.

Второй вид работ — гидравлическое разрушение — рассмотрим подробнее. В отличие от капсул пневматических пробойников, используемых при вибрационном бурении, разрушающий пробойник («крот») оснащен специальными ножами, привод его осуществляется от гидравлической насосной станции. Наибольший диаметр пробойника — 1200 мм, максимальная длина прохода — 50 м.

Этапы проведения работ: подготовка котлованов; установка оборудования; разрушение существующей изношенной трубы; установка новой трубы, выполненной из полиэтилена низкого давления.

Подготовка котлованов. Стартовый и приемный котлованы отрываются на глубину залегания коммуникаций, которые необходимо заменять. Габаритные размеры приемного котлована должны быть достаточными, чтобы обеспечить свободный ход устанавливаемой трубы, размеры стартового котлована — обеспечить свободную установку гидравлического разрушителя и ввод штанг. Стены и дно стартового котлована необходимо тщательно выровнять — центровка пробойника по отношению к трубе, которую предстоит разрушить, должна быть как можно более точной. На дно стартового котлована отсыпается гравийная подушка или укладывается дощатый настил — мера, позволяющая избежать уклонения разрушающей головки в случае обводнения котлована.

Установка оборудования. Установленный на металлической станине пробойник-разрушитель выставляется в котлован и центрируется внутри него при помощи подъемного крана. Для того чтобы станина пробойника не двигалась по направлению к разрушаемой трубе, необходим вертикальный упор из стальной плиты 1200 мм на 2500 мм, толщиной не менее 15 мм — усилие обратной тяги прибора составляет более 50 т и при отсутствии прочного упора он неминуемо втянет себя в грунт. Опорная плита с одной стороны оснащена узким вырезом, размещаемым перед трубой, которую предстоит разрушить и заменить. По завершении установки, к пробойнику подсоединяются шланги от гидравлической станции, размещенной вне котлована.

Разрушение старой трубы. На этом этапе режущая головка не устанавливается, в канал старой трубы вводятся только штанги, наращиваемые новыми секциями до тех пор, пока их конец не появится в приемном котловане. Гибкость штанг допускает 20° угол искривления канала трубопровода, но не более того.

Установка новой трубы. После выхода штанг в приемном котловане к их концу крепится режущая головка, диаметр которой соответствует внешнему диаметру новой трубы, с использованием цангового захвата к головке крепят трубу, заменяющую старую. Режим работы пробойника переключается на обратный, устанавливается стальной упор. В процессе движения головка разрушают старую трубу, вдавливая ее фрагменты в стенки канала. Процесс замены труб продолжается до выхода конца новой трубы в стартовом котловане, после чего панель упора удаляют, демонтируют штанги и отсоединяют шланги гидравлической системы, затем извлекают пробойник из котлована. Остается лишь подсоединить новую трубу к коммуникационной сети и целостность трубопровода будет восстановлена.

Преимущества бестраншейных работ с использованием гидравлических приборов:

- производится без повреждения дорожного полотна;

- укладка новой трубы выполняется в старый канал;

- единовременная замена труб значительного диаметра (до 1200 мм) на участке более 50 м;

- допускает увеличения диаметра трубопровода по отношению к диаметру старого канала;

- по сравнению с траншейными работами, требующими привлечения большого числа техники и значительной рабочей силы, работы по технологии гидравлического разрушения выполняются меньшими силами и за значительно меньший срок;

- не требует предварительной промывки канала старой трубы;

- в процессе работ отсутствует вибрация;

- работы не сопровождаются нанесением какого-либо экологического вреда.

- необходима подготовка котлованов;

- более высокая стоимость работ по сравнению с траншейными работами.

С учетом практически 90% изношенности существующих коммунальных сетей в России и странах СНГ, бестраншейные технологии — единственный выход из сложившейся ситуации. Бесконечные латания протекающих трубопроводов траншейным методом, обычно практикуемым коммунальными службами, давно изжили себя.