АРМАТУРА

АРМАТУРА

Арматура строительная — это любая стальная стержневая арматура, как рифленая, так и гладкого сечения, которую применяют при проведении строительных работ методом монолитного железобетона для изготовления пространственного арматурного каркаса или при производстве ЖБ изделий.

Арматура железобетонных конструкций делится на:

Напрягаемая арматура – это арматура, которая подвергнута натяжению, в результате чего уменьшаются прогибы, трещины, уменьшается масса самой конструкции.

Поперечная арматура – это арматура, которая связывает бетон сжатой зоны с арматурой в растянутой зоне, таким образом, препятствует образованию наклонных трещин.

Продольная арматура – это арматура, которая не позволяет трещинам образовываться в растянутой зоне железобетонных конструкций.

Стеклопластиковая арматура – это арматура, которая состоит из специальных стеклянных волокон. Эти стеклянные волокна склеены в одно целое полимером. Используется этот вид в армировании бетонных конструкций.

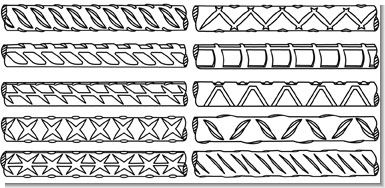

Стальная арматура ГОСТ 5781-82. Различают этот вид арматуры по характеру самого профиля, по целям использования в железобетонных конструкциях (напрягаемая и ненапрягаемая), по технологии изготовления (горячекатаная, стержневая, холоднотянутая, проволочная). Эта арматура представляет собой стержни, на поверхности которых равномерно расположены под углом к продольной оси стержня рифления. Предназначено это для лучшего сцепления с бетоном. Арматура гладкая представляет собой стержни с гладкой поверхностью, без каких-либо рифлений. Арматура периодического профиля – это профили круглой формы, которые имеют два продольных ребра и поперечные выступления, которые идут по трех заводной винтовой линии.

Стержневая арматура делится на следующие подразделения: А-I, A-II, A-III, A-IV, A-V, A-VI.

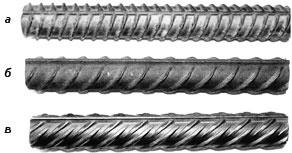

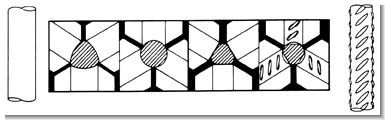

Основным видом арматуры является арматура по ГОСТ 5781. На рисунке 2.а. изображен кольцевой профиль. Он получается методом нанесением рифления на поверхность круглого сердечника и имеет кольцевые поперечные ребра, которые пересекающиеся с продольными ребрами. На рисунке 2.б. изображен серповидный профиль. И на рисунке 2.в. – профиль, который отличается от предыдущих двух. Этот вид профиля обеспечивает высокую прочность и жесткость сцепления при условии низкой распорности в бетоне.

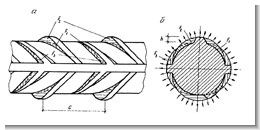

На рис. 3 изображен образец нового профиля. Здесь также обозначены участки поперечных ребер, которые участвуют в сопротивлении его выдергиванию из бетона.

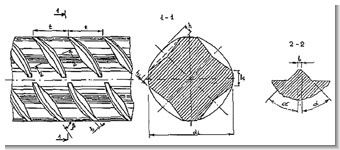

В 1990 году была создана конструкция под руководством И.Н. Тихонова арматурного профиля рис. 4.

По своим внешним параметрам арматурный профиль, который произведен с помощью горячей прокатки, мы можем разделить на такие виды:

Напрягаемая арматура – это арматура, которая подвергнута натяжению, в результате чего уменьшаются прогибы, трещины, уменьшается масса самой конструкции.

- Кольцевой

- Серповидный

- Смешанный

- Трефовый

Строительная арматура по своим показателям подразделяется на классы прочности. Так как строительную арматуру используют в производстве стройдеталей, которые очень важны, то к ней выдвигают жесткие требования. Например:

прочность и жесткость самого процесса сцепления с бетоном. Что же такое само понятие «Сцепление арматуры с бетоном»? Сцепление арматуры с бетоном – это соединение бетона по поверхности контакта с арматурой, которое обеспечивает их совместную работу. Сам же процесс сцепления зависит в первую очередь от самой прочности бетона, от формы сечения арматуры, от величины усадки бетона, а также от возраста бетона; отличная свариваемость, высокие прочностные и пластические механические свойства. Эти характеристики зависят от химического состава стали и способа ее упрочнения. В зависимости от механических свойств арматура делится на: горячекатаную и термически упрочненную;

коррозионная стойкость определяется свойством, составом и способом прокатки.

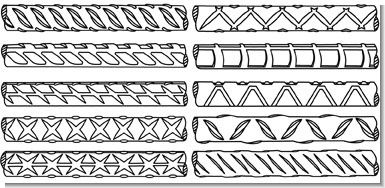

На сегодняшний день увеличилось количество выпуска холоднодеформированной арматуры диаметром до 20 мм в бунтах. Она отличается от горячекатаной арматуры не только по своему качеству, но и по внешнему виду. Этот вид арматуры имеет более высокие прочностные свойства и коррозионную стойкость.

Холоднодеформированная арматура – это арматура представляет собой круглый профиль в сечении с нанесенным трехсторонним рифлением по периметру сечения.

Существует также холоднодеформированная с четырехсторонним периодическим профилем для армирования железобетонных конструкций. см. рис. 6

В заключении хотелось бы сказать о так называемом электротермическом способе натяжения арматуры. Электротермический способ натяжения арматуры – это технология натяжения арматуры. Специальные арматурные заготовки вначале нагревают с помощью электрического тока. При этом происходит процесс удлинения. В этом положении эти заготовки фиксируют для того, чтобы при охлаждении арматура не смогла сжаться.

Нормативные документы

Главное меню

Арматура

3.33*. Марки стали для арматуры железобетонных мостов и труб, устанавливаемой по расчету, в зависимости от условий работы элементов конструкций и средней температуры наружного воздуха наиболее холодной пятидневки в районе строительства следует принимать по табл. 29* с учетом пп. 1.39, 3.91* и 3.133*, при этом знак «плюс» означает возможность применения указанной марки стали в данных условиях.

Элементы с арматурой, не рассчитываемой на выносливость

Элементы с арматурой, рассчитываемой на выносливость

при применении конструкций в районах со средней температурой наружного воздуха наиболее холодной пятидневки, °С

качество арматур-ной стали

ниже минус 30 до минус 40 вкл.

ниже минус 30 до минус 40 вкл.

Высокопроч-ная проволока гладкая

Высокопроч-ная проволока периодичес-кого профиля

ГОСТ-ом с диамет-рами прово-лок 3 мм и более

1 Допускается к применению в вязаных каркасах и сетках.

2 Не допускается к применению для хомутов пролетных строений.

3 Не допускается к применению, если динамический коэффициент свыше 1,1.

4 Если динамический коэффициент свыше 1,1, допускается к применению только в вязаных каркасах и сетках.

5 Только в виде целых стержней мерной длины.

6 Допускается к применению термически упрочненная арматурная сталь только марок С (свариваемая) и К (стойкая к коррозионному растрескиванию).

7 Допускается к применению при гарантируемой величине равномерного удлинения не менее 2 %.

8 Допускается к применению при диаметрах проволок 5-8 мм.

9 Допускается к применению при диаметре проволок 5 мм.

10 Допускается к применению только в пролетных строениях совмещенных мостов.

В случае применения растянутой рабочей арматуры разных классов при расчетах на прочность следует:

для ненапрягаемой арматуры — принимать расчетное сопротивление, соответствующее арматурной стали наименьшей прочности;

для напрягаемой арматуры — учитывать только арматуру одной марки.

Арматурную сталь класса А-II марки Ст5пс допускается применять в пролетных строениях (исключая хомуты) и в опорах мостов, если диаметр ее стержней, мм, не более:

20 — для элементов с арматурой, не рассчитываемой на выносливость;

18 — то же, рассчитываемой на выносливость.

Указанную арматурную сталь при диаметрах 22 мм и более следует применять только в фундаментах и частях опор, расположенных ниже половины глубины промерзания грунта.

Сварные соединения стержневой термически упрочненной арматурной стали, высокопрочной арматурной проволоки, арматурных канатов класса К-7 и стальных канатов со свивкой спиральной, двойной и закрытых не допускаются.

К стержневой напрягаемой арматуре, находящейся в пределах тела бетона конструкции, запрещается приварка каких-либо деталей или арматуры.

Применение в качестве рабочей (рассчитываемой) арматуры новых, в том числе импортных, арматурных сталей допускается в установленном порядке.

3.34*. Для монтажных (подъемных) петель следует предусматривать применение арматурной стали класса А-I марки Ст3сп.

Если проектом предусмотрен монтаж конструкции при среднесуточных температурах наружного воздуха не ниже минус 40 °С, то для монтажных петель допускается применение арматурной стали класса А-I из стали марки Ст3пс.

3.35*. В качестве конструктивной арматуры при всех условиях допускается применение арматурной стали классов А-I и А-II марок, указанных в табл. 29*, а также арматурной проволоки периодического профиля класса Вр.

Технология армирования

Технология армирования

1. Назначение и виды арматуры

2. Состав арматурных работ

3. Изготовление арматурных изделий

4. Соединение арматурных элементов. Способы сварки

5. Контактная сварка

6. Дуговая электросварка

7. Производство арматурных работ на объекте

8. Методы натяжения арматуры в предварительно-напряженных конструкциях

1. Назначение и виды арматуры

Арматура – стальные стержни, прокатные профили и проволока, расположенные в бетоне для совместной с ним работы.

Сборно-монолитные и монолитные ненапрягаемые конструкции армируют укрупненными монтажными элементами в виде сварных сеток, плоских и пространственных каркасов, которые изготовляют вне возводимого сооружения и затем устанавливают монтажными кранами. Иногда сложные конструкции армируют непосредственно в проектном положении из отдельных стержней с соединением их в законченный арматурный каркас сваркой или вязкой.

Арматуру подразделяют по назначению в конструкции на рабочую, распределительную и монтажную.

Рабочая арматура воспринимает растягивающие усилия, возникающие в железобетонных конструкциях от собственной массы и внешних нагрузок.

Распределительная арматура служит:

— для равномерного распределения нагрузок между рабочими стержнями;

— для обеспечения их совместной работы;

— для связи рабочих стержней между собой, препятствуя смещению рабочей арматуры при бетонировании.

Монтажная арматура обычно не воспринимает усилий, а обеспечивает точное положение в опалубке рабочих стержней и плоских арматурных сеток и элементов.

Основной в современном строительстве является арматура периодического профиля, имеющая надежную анкеровку и повышенное сцепление с бетоном. При использовании стержней из гладкой арматуры для их лучшего закрепления в бетоне концы стержней, работающих на растяжение, делают загнутыми в виде крюков.

В гражданском строительстве обычно применяют арматурные стержни диаметром 12. 30 мм, в промышленном – арматуру диаметром до 40 мм, в гидротехническом – стержни диаметром 90. 120 мм. В качестве арматуры иногда применяет профильный прокат.

К арматурным изделиям относят отдельные стержни (стержневая арматура), арматурные сетки, плоские и пространственные арматурные каркасы, арматурные изделия для предварительно напряженных конструкций, закладные детали, монтажные петли и хомуты.

Стержневую арматуру изготовляют гладкого профиля (из-за малой эффективности выпуск ее сокращается) и периодического с расположением выступов по винтовой линии или елочкой.

Сварные арматурные сетки состоят из взаимно перекрещивающихся стержней, соединенных в местах пересечения сваркой. Их выпускают с продольной, поперечной и взаимно-перпендикулярной рабочей арматурой. В общем виде, сетки объединяют рабочую и распределительную арматуру и состоят из отдельных проволок диаметром от 3 до 9 мм включительно и стержней из арматурной стали диаметром 10 мм, расположенных в двух взаимно перпендикулярных направлениях и соединенных в местах пересечения контактной точечной сваркой. Расстояние между отдельными стержнями в пределах от 50 до 250 мм, образующиеся между стержнями и проволоками ячейки обычно имеют размер от 50Ч100 до 150Ч250 мм. Общая ширина сеток по осям крайних стержней установлена от 900 до 3500 мм (сетка должна при транспортировании укладываться между продольными бортами грузового автомобиля).

Плоские рабочие сетки выпускают шириной до 2,5 м, длиной до 9,0 м, иногда, в соответствии с заказом до 12,0 м. Продольные рабочие стержни имеют диаметр 12. 25 мм при шаге 200 мм, монтажная арматура обычно диаметром от 8 до 12 мм при максимальном шаге до 600 мм. При необходимости сетки на заводах могут быть подвергнуты дополнительной обработке – вырезке отверстий, приварке дополнительных стержней и гнутью.

Сетки в виде рулонов имеют широкую номенклатуру по применяемой стали, диаметрам стержней, величине ячеек и ширине сеток. Длина сеток не оговаривается, но масса отдельного рулона не должна превышать 1200 кг.

Плоские стальные каркасы обычно состоят из продольной арматуры, образующей один или два пояса и соединяющей их решетки в виде отдельных поперечных или непрерывных в виде змейки стержней. Большое количество поперечных стержней в каркасах, соединенных с рабочими стержнями точечной сваркой, создает надежное заанкеривание в бетоне продольных стержней по всей их длине и позволяет отказаться от загибания крюков даже при гладкой арматуре. Рабочая арматура унифицированных каркасов принимается диаметром от 10 до 30 мм, а распределительная – только диаметром от 10 мм (при сварке возможен пережог стержней меньшего диаметра). Применяют каркасы для армирования линейных конструкций – балок, прогонов, ригелей, пустотных настилов перекрытий.

Пространственные арматурные каркасы состоят из двух или четырех плоских каркасов, соединенных между собой отдельными стержнями или хомутами. Такие каркасы применяют для армирования колонн, балок, ригелей и фундаментов.

Для армирования предварительно-напряженных конструкций чаще всего применяют проволочную арматуру.

Проволочную арматуру подразделяют на несколько типов:

— арматурная проволока низкоуглеродистая класса В-1 и высокопрочная углеродистая класса В-;

— проволочные пряди из трех-, семи- и многопроволочных прядей с правой свивкой, причем при перерезании пряди их проволоки не раскручиваются;

— проволочные высокопрочные канаты.

В последние годы начинают широко применять и неметаллическую арматуру в виде стекловолокна и асбеста.

Стекловолокно в смеси с цементным раствором образует стеклоцемент, обладающий высокой прочностью, но невысокими водо- и газопроницаемостью. Прочность цементного камня возрастает при использовании рубленого стекловолокна с хаотическим распределением его в конструкции. Также высокими прочностными характеристиками будет обладать монолитная конструкция при хаотическом распределении в нем обрезков арматурных стержней и проволоки.

С использованием асбестовых волокон производят асбестоцемент, изделия из которого обладают высокой прочностью и непроницаемостью.

2. Состав арматурных работ

Арматурные работы включают в себя следующие процессы:

— централизованная заготовка арматурных элементов;

— транспортирование арматуры на строительную площадку, сортировка и складирование;

— укрупнительная сборка арматурных элементов, изготовление арматурных изделий;

— установка в опалубку стержней, сеток, плоских, пространственных и несущих арматурных каркасов;

— соединение отдельных монтажных единиц в единую армоконструкцию;

— раскрепление армоконструкции, гарантирующее обеспечение надлежащего защитного слоя при бетонировании.

Все процессы армирования железобетонных конструкций можно объединить в две группы: предварительное изготовление арматурных элементов и установка их в проектное положение.

3. Изготовление арматурных изделий

Арматурные изделия изготовляют централизованно на арматурно-сварочных заводах, в арматурных цехах и мастерских.

Проволока диаметром до 10 мм и сталь периодического профиля диаметром до 9 мм поступают в арматурную мастерскую в бухтах, а сталь больших диаметров – прутьями длиной от 4 до 12 м, объединенными в пакеты до 10 т. Готовые сетки для заготовки каркасов поступают плоскими или в рулонах. Складируют сталь на стеллажах раздельно по маркам, диаметрам и длине стержней. Хранение производят в закрытом помещении или под навесом, запрещено класть арматуру на земляной пол.

Процесс изготовления ненапрягаемой арматуры состоит из отдельных технологических операций, которые объединены в следующие технологические группы:

заготовительные операции включают: очистку и выпрямление стержней; соединение стержней в непрерывную плеть посредством стыковой сварки; разметку и резку на стержни требуемой длины; сварочные операции, выполняемые контактной точечной сваркой для плоских сеток и каркасов на одно- и многоэлектродных машинах, а также стыковой и дуговой сваркой.

сборочные операции, включающие установку и приварку закладных деталей, отдельных криволинейных и изогнутых стрежней, резку листовой и профильной стали, укрупнительную сборку пространственных каркасов из плоских каркасов и сеток.

Заготовительные операции ведут двумя потоками – для катанки и стержневой арматуры. Сталь, поступающую в бухтах (катанка) с бухтодержателей направляют на станки-автоматы, одновременно производящие очистку поверхности стержня от ржавчины, правку искривлений проволоки и ее резку. Концы заканчивающейся и новой бухты соединяют в непрерывную плеть машиной для стыковой сварки. По ходу движения катанки установлены станки для точной резки и гнутья.

Стержни, поступающие на технологическую цепочку, правят, очищают от ржавчины, сваривают стыковой сваркой в непрерывную плеть во избежание отходов, затем их режут на обрезки с заданными размерами и, при необходимости, передают на станок для гнутья.

4. Соединение арматурных элементов. Способы сварки

Установку арматуры и арматурных изделий осуществляют машинами и механизмами, используемыми на строительной площадке. В отдельных случаях и в неудобных для применения механизмов местах производят ручную укладку арматуры и ее вязку.

Основные способы соединения арматурных стержней между собой – укладка внахлестку или сварка. Соединение нахлесткой без сварки используют при армировании конструкций сварными сетками или плоскими каркасами с односторонним расположением рабочих стержней арматуры и при диаметре арматуры не выше 32 мм. При этом способе стыкования арматуры величина перепуска (нахлестки) зависит от характера работы элемента, расположения стыка в сечении элемента, класса прочности бетона и класса арматурной стали.

При стыковании на сварке сеток из круглых гладких стержней в пределах стыка следует располагать не менее двух поперечных стержней. При стыковании сеток из стержней периодического профиля приваривать поперечные стержни в пределах стыка не обязательно, но длина нахлестки в этом случае должна быть увеличена не менее чем на пять диаметров свариваемой арматуры. Стыки стержней в нерабочем направлении (поперечные монтажные стержни) выполняют с перепуском в 50 мм при диаметре распределительных стержней до 4 мм и 100 мм – при диаметре более 4 мм. При диаметре рабочей арматуры 26 мм и более сварные сетки в нерабочем направлении рекомендуется укладывать впритык друг к другу с перекрытием стыка специальными стыковыми сетками с перепуском в каждую сторону не менее 15 диаметров распределительной арматуры, но не менее 100 мм.

Электрическую энергию можно преобразовать в тепловую двумя способами:

1) Пропусканием тока через свариваемые детали; на этом принципе основана контактная сварка с применением давления, при которой нагрев производится теплотой, выделенной при прохождении электрического тока через находящиеся в контакте соединяемые детали;

2) при помощи электрической дуги или сварка плавлением; нагрев соединяемых элементов осуществляют электрической дугой.

Контактная сварка имеет следующие основные разновидности:

— точечная контактная сварка, применяемая для соединения пересекающихся стержней в сетках и каркасах;

— стыковая контактная сварка, которая целесообразна для соединения стержней между собой, когда требуется увеличение их длины, а также для сращивания обрезков и стержней между собой.

Точечная контактная сварка. Сущность этой сварки в том, что два стержня в месте их пересечения зажимают между электродами сварочной машины. При пропускании тока под действием выделяемой теплоты металл стержней в свариваемом месте накаляется докрасна, размягчается и, под действием сдавливаемого усилия стержни прочно соединяются между собой.

При автоматической сварке подача свариваемых деталей, их закрепление, процесс сварки и выдача готовых изделий происходит без участия человека. При полуавтоматической сварке детали подают вручную, а готовое изделие после сварки перемещается автоматически.

Достоинства точечной контактной сварки – высокая производительность, небольшой расход энергии при использовании токов большой силы в течение малого отрезка времени, возможность механизации и автоматизации процесса, отсутствие расхода металла на электроды. Сборку, а затем и сварку стыкуемых элементов осуществляют с применением кондукторов, которые обеспечивают точность геометрических размеров и взаимное расположение стыкуемых стержней.

Контактная стыковая сварка производится в основном методом непрерывного оплавления:

Сварка методом непрерывного оплавления отличается тем, что два свариваемых стержня, подключенные к электрической цепи, начинают медленно сближаться до соприкосновения и одновременного замыкания цепи тока. Начавшееся при включении цепи оплавление металла увеличивается при сближении стержней и завершается сильным сжатием оплавившихся концов. Когда сжатие (осадка) достигает необходимой величины, ток отключают, и сваренные стержни вынимают из зажимов машины. Получаемое качество сварки таково, что сварной шов может быть расположен в любом месте арматурного каркаса или несущей конструкции.

Достоинства стыковой контактной сварки – высокое качество стыков соединяемых элементов, минимальные затраты электродов и других вспомогательных материалов, возможность механизации и автоматизации процесса сварки, высокая производительность труда.

6. Дуговая электросварка

Дуговую сварку, т. е. сварку при помощи электрической дуги, которая горит в атмосфере между концом металлического электрода и свариваемой деталью, применяют наиболее часто.

Дуговая электросварка может выполняться как при помощи переменного, так и постоянного тока. Сварка на переменном токе более распространена, так как оказывается более экономичной. Для получения электрического тока нужных характеристик вместо сложных и громоздких генераторов постоянного тока применяют легкие, мобильные и более дешевые трансформаторы переменного тока. Дуга представляет собой электрический разряд в газовом пространстве, длящейся продолжительное время, выделяющий большое количество световой энергии и имеющий температуру, доходящую до 6000єС. Нужная тепловая мощность, исчисляемая тысячами калорий, легко регулируется изменением силы тока. Минимальное напряжение, необходимое для возбуждения дуги, составляет при постоянном токе 30. 35 В, а при переменном – 40. 50 В.

Электроды, которые применяют для сварочных работ, имеют специальное покрытие, которое при сварке испаряется, образующиеся пары легко ионизируются и таким образом повышают устойчивость дуги. При плавлении металл электрода стекает и, охлаждаясь, образует на свариваемой поверхности шов, от прочности которого зависит и прочность сварного соединения в целом. Длина дуги оказывает свое воздействие на качество шва. Чем дуга длиннее, тем большее расстояние проходит расплавленный металл от электрода в шов и, поглощая из воздуха кислород и азот, ухудшает свои механические свойства.

Достоинства дуговой сварки – универсальность, возможность применения в любой точке сложного арматурного каркаса и достижения требуемой прочности сварного шва. Недостатки дуговой сварки – дополнительный расход металла на электроды, низкая производительность труда, более высокая квалификация сварщиков. Обычно сваривают стержни диаметром 10 мм и более, так как при меньших диаметрах стержней возможен их пережог.

Из существующих способов дуговой сварки наиболее часто встречаются следующие – внахлестку, с накладками и ванная.

Сущность ванного способа сварки заключается в том, что электрическую дугу возбуждают между торцами свариваемых стержней при помощи электродов. Выделяемой теплотой расплавляют металл с торцов стержней и с электрода, в результате создается ванна расплавленного металла. Зазор между стержнями принимается равным 1,5. 2 диаметра электрода с покрытием. Для образования ванны используют инвентарные медные формы и стальные скобы-подкладки. Способ имеет ряд преимуществ по сравнению с другими видами дуговой сварки – уменьшается расход металла на стык, снижается расход электродов и электроэнергии, а также трудоемкость и себестоимость. Ванная сварка применима для стержней диаметром от 20 до 80 мм.

7. Производство арматурных работ на объекте

Армирование железобетонных конструкций желательно осуществлять сварными арматурными каркасами и сетками заводского изготовления. На строительном объекте при возведении монолитных железобетонных конструкций выполняют следующие операции:

— укрупнительную сборку пространственных арматурных каркасов;

— установку готовых каркасов и сеток в опалубку;

— установку и вязку арматуры отдельными стержнями в опалубке.

Если по условиям транспортирования крупноразмерные каркасы или сетки заготовляют или перевозят частями, то их укрупняют на строительстве до проектных размеров дуговой или ванной сваркой. Укрупнительную сборку производят непосредственно в проектном положении (в опалубке) или в стороне от места установки на заранее оборудованной площадке. Укрупнительная сборка арматурных каркасов перед их подъемом и установкой дает возможность лучше использовать грузоподъемность крана и значительную часть работы выполнять арматурщикам в более удобных и безопасных условиях. Монтаж арматурных конструкций следует производить преимущественно из крупноразмерных блоков и унифицированных сеток заводского изготовления с обеспечением фиксации защитного слоя.

Смонтированная арматура должна быть надежно закреплена от смещений и предохранена от деформаций и смещений в процессе производства работ по бетонированию конструкций.

Крестовые пересечения стержней арматуры, уложенных поштучно, в местах их пересечений необходимо скреплять вязальной проволокой или при помощи специальных проволочных соединительных скрепок.

Арматуру можно устанавливать в опалубку только после проверки соответствия опалубки проектным размерам с учетом допусков, установленных СНиПом.

При монтаже арматуры в опалубку и последующем бетонировании любой конструкции необходимо соблюдать указанную в проекте заданную толщину защитного слоя бетона, т. е. расстояние между внешними поверхностями арматуры и бетона конструкции. Правильно обеспеченный и выполненный защитный слой бетона надежно предохраняет арматуру от коррозирующего воздействия внешней среды. Толщину защитного слоя бетона обеспечивают различными способами.

К пространственным и плоским арматурным каркасам целесообразно приваривать обрезки стержней из нержавеющей стали, упирающиеся в стенки и днище короба опалубки или удлиненные стержни. Такое решение применяют в том случае, когда конструкция будет работать только в сухих условиях эксплуатации. При армировании плит перекрытия двумя сетками, по высоте проектное положение фиксируют подставками из круглой арматурной стали.

Применяют заранее заготовленные бетонные подкладки и прокладки, которые целесообразно армировать обрезками вязальной проволоки во избежание раскалывания, концами проволоки привязывают прокладку к вышерасположенному арматурному стержню. Более новыми типами фиксаторов являются фигурные пластмассовые и прорезные капроновые кольца. Эти фиксаторы характеризуются высокими технологическими свойствами. Во время установки на арматуру такое фигурное кольцо за счет присущей ему упругости немного раздвигается и плотно охватывает стержень.

Монтаж арматурных конструкций обычно производят с транспортных средств при помощи крана, используемого на подаче опалубки и бетонной смеси. Арматурные каркасы массой до 100 кг можно устанавливать вручную, подавая их краном в зону работ сразу несколько штук. Изделия большей массы устанавливают непосредственно краном. Как и для сборных железобетонных элементов желательно поднимать и монтировать арматурные каркасы в том положении, в котором они будут работать в забетонированной конструкции.

При небольшой высоте колонн, а также при легких каркасах арматурный каркас колонн устанавливают путем его опускания при помощи крана в готовую опалубку сверху. Установленный арматурный каркас, через нижнее окно короба опалубки колонны приваривают или привязывают к выпускам арматуры, забетонированным в фундаменте, плите или колонне нижележащего этажа. Тяжелые каркасы колонн устанавливают раньше опалубки и соединяют с выпусками арматуры нижнего этажа на сварке. Часто, особенно при большой высоте колонн, арматурный каркас заводят в опалубку, у которой уже собраны две или три стенки. Производят выверку каркаса, соединение с арматурными выпусками, после чего завершают сборку опалубочного блока колонны.

Установку арматурных каркасов прогонов и балок производят в готовые короба опалубки. Сварные сетки и плоские каркасы с односторонним расположением рабочих стержней стыкуют на месте установки без сварки с напуском верхнего каркаса не менее, чем на 250 мм.

Армирование плит перекрытия производят путем укладки в пространственные конструкции готовых сварных сеток, стыкование которых осуществляют внахлестку электродуговой сваркой.

Армирование стен осуществляют готовыми сетками и реже вязкой из отдельных стержней в опалубке, установленной с одной стороны. При возведении монолитных железобетонных конструкций на большой высоте применяют арматурно-опалубочные блоки, представляющие собой короба (балок, прогонов) с уложенными в них арматурными каркасами.

Установку любой арматуры следует вести так, чтобы не повредить ранее установленную и выверенную опалубку, а также не деформировать арматурные каркасы. В процессе производства работ допускаются в отдельных случаях бессварочные соединения стержней: стыковые, при соединении внахлестку или обжимными гильзами и винтовыми муфтами с обеспечением равноправного стыка и крестообразные, выполняемые вязкой отожженной проволокой.

Приемка смонтированной арматуры, всех стыковых соединений должна проводиться до укладки бетонной смеси и оформляться актом на скрытые работы, в котором обязательно оценивают качество выполненных работ. Приемку установленной в проектное положение арматуры производят по захваткам, подготовленным для бетонирования.

Кроме проверки проектных размеров смонтированной арматуры по чертежам, проверяют наличие и места расположения фиксаторов, прочность и целостность сборки армоконструкции, которая должна обеспечивать неизменность формы при бетонировании. Кроме этого отмечают все отступления от проекта, сверяют с проектом количество и диаметр стержней, а также правильность их расположения и качество электросварки в пересечениях стержней.

8. Методы натяжения арматуры в предварительно-напряженных конструкциях

В конструкциях, работающих на изгиб (плитах, балках, прогонах, ригелях), под действием нагрузки появляются растягивающие напряжения. Для их восприятия в растягивающей зоне приходится размещать большое количество арматуры. Кроме этого, невозможно использовать прочностные стали на растяжение, так как в бетоне появляются трещины в зоне растяжения, хотя напряжение в арматуре еще не превышает предела текучести, а эксплуатировать такую железобетонную конструкцию с трещинами по нормам не допускается.

Эти недостатки в значительной степени устраняются в предварительно напряженных железобетонных конструкциях. В таких конструкциях, еще до установки ее в сооружение и передачи на нее эксплуатационных нагрузок, предполагаемая растянутая зона уже подвержена сжатию. И прежде чем бетон в конструкции, воспринимая эксплуатационную нагрузку, начнет работать на растяжение, в нем необходимо сначала погасить предварительно созданное сжатие.

Предварительное напряжение позволяет увеличивать нагрузку на конструкцию или при прежней величине нагрузки уменьшать габариты конструкции.

Достоинства предварительно-напряженных железобетонных конструкций:

— применение арматуры меньших диаметров из высокопрочной стали позволяет уменьшать сечение бетона, а следовательно и объем сборных элементов на 20. 30%, что приводит к экономии материалов, в частности цемента;

— благодаря лучшему использованию свойств арматурной стали, по сравнению с обычными железобетонными конструкциями, и при применении сталей с высоким пределом прочности достигается экономия металла до 40%;

— конструкции с предварительно-напряженной арматурой отличаются высокой трещиностойкостью, что предохраняет арматуру от коррозии. Это важно для сооружений, находящихся под постоянным давлением воды, других жидкостей и газов (трубы, плотины, резервуары).

Предварительное напряженное армирование осуществляют в основном двумя способами:

1) натяжением арматуры до укладки бетонной смеси в конструкцию;

2) укладкой и натяжением арматуры вслед за укладкой бетона и приобретения им не менее 70% проектной прочности.

Первый способ заводской и называется натяжением на упоры, второй применяют в построечных условиях на площадках укрупнительной сборки и называют натяжением на бетон.

Натяжение на формы и упоры. При армировании по этому способу арматурные стержни натягивают перед укладкой бетонной смеси. Усилия натяжения, достигающие по величине нескольких десятков и сотен тонн, воспринимаются конструкцией стальной формы, в которой изготавливают (формуют) изделие, или специальными упорами стенда. Бетонируют изделие при натянутой арматуре. Когда после затвердения бетона и набора им необходимой прочности натяжные приспособления снимают, сжатие бетона достигается за счет сцепления между стремящимися сжаться арматурными стержнями или прядями и окружающим их затвердевшим бетоном. При этом способе натяжение арматуры контролируют до обжатия бетона.

При натяжении на формы упоры отсутствуют и усилия воспринимает сама форма, которая является силовой. В таких формах бетонируют плиты и панели перекрытий и покрытий. Достоинство форм в том, что они имеют модульные размеры, поэтому при смене бетонируемой конструкции ее легко переналадить на изготовление новых изделий.

Натяжение арматуры на бетон. Предварительное напряжение в монолитных и сборно-монолитных конструкциях можно создавать по методу натяжения арматуры на затвердевший бетон. При таком методе усилие натяжения воспринимается не формой и не упорами, а уже затвердевшим и набравшим необходимую прочность бетоном. Этот способ используется главным образом для армирования конструкций, собираемых из отдельных блоков.

По способу имеются две разновидности – линейная и непрерывная. При линейном способе укладки напрягаемой арматуры в конструкциях при их бетонировании оставляют открытые или закрытые каналы. При приобретении бетоном заданной прочности в каналы укладывают арматуру и производят ее натяжение с передачей усилий на напрягаемую конструкцию. Линейный способ применяют для создания напряжения в балках, колоннах, рамах, трубах, силосах и многих других линейных конструкциях. Непрерывный способ заключается в навивке с заданным натяжением бесконечной арматурной проволоки по контуру забетонированной конструкции. В отечественном строительстве способ применяют для предварительного напряжения стенок цилиндрических резервуаров, предварительно напряженных труб.

При линейном армировании напрягаемые элементы применяют в виде отдельных стержней, прядей, канатов и проволочных пучков. Линейное армирование включает в себя: заготовку напрягаемых арматурных элементов; образование каналов для укладки напрягаемых арматурных элементов; установку арматурных элементов с анкерными устройствами в каналы; напряжение арматуры с последующим инъецированием закрытых каналов или бетонированием открытых каналов.

Проволочные пучки изготовляют из высокопрочной проволоки. Проволоку в пучке располагают или с заполнением ею всего сечения, или по окружности арматурного стержня. В первом случае пучок оборудуют гильзовым, а во втором – гильзостержневым анкером.

Способ натяжения на бетон позволяет собирать крупноразмерные конструкции длиной до 30 м и более у места их установки из отдельных, легко перевозимых частей меньшего размера. При армировании конструкций, собираемых из отдельных блоков, в сборных железобетонных элементах при заводском изготовлении заранее оставляют каналы или борозды для размещения в них напрягаемой арматуры. Напрягаемую арматуру укладывают (протягивают) в эти заранее оставленные каналы, диаметр которых обычно делают на 10. 15 мм больше диаметра арматурного пучка или стержня.

В качестве каналообразователей используют резиновые шланги, стальные или гофрированные трубы, которые перед укладкой смазывают жидким мылом. В резиновый шланг вводят смазанный машинным маслом сердечник, изготовленный из стального стержня. Через 2. 4 ч после укладки бетонной смеси сердечник извлекают вручную, а резиновый шланг – лебедкой. Стальные трубы через каждые 15. 20 мин после укладки бетонной смеси слегка поворачивают вокруг оси, а через 2. 4 ч после окончания бетонирования их извлекают лебедкой. В подготовленные таким образом каналы протягивают вручную или при помощи лебедки пучки или стержни арматуры. Первоначально через канал проталкивают выпрямленную проволоку, к концу которой приварен или прикреплен направляющий колпачок или наконечник. Он необходим для преодоления возможных неровностей на стенках канала. К наконечнику может быть присоединен трос или арматурный напрягаемый стержень.

Трос крепят к барабану переносной лебедки и с его помощью протаскивают арматурный канат или прядь. Если необходимо протащить пучок арматурных проволок, то их можно заклинить в колпачке или приварить к специальному наконечнику. Если длина канала не превышает 6. 8 м, напрягаемую арматуру обычно проталкивают через него вручную без применения лебедки.

При напряженном армировании крупноразмерных конструкций каналы устраивают путем закладки стальных тонкостенных гофрированных трубок, которые извлекаться не будут.

В конструкциях из нескольких блоков арматуру затягивают в канал только после того, как блоки будут составлены в проектное положение и выверены. Затем швы между блоками заделывают раствором на быстротвердеющем цементе. Арматуру начинают протаскивать в каналы и натягивать только после достижения раствором в швах прочности, обусловленной проектом.

Затем производят натяжение арматуры домкратами, снабженными захватами со сменными гайками, позволяющими натягивать арматуру с различными диаметрами анкерующих устройств. После присоединения арматуры к захвату и проверки всех систем приступают к натяжению арматуры.

Натяжение необходимо производить плавно, ступенями по 30. 50 кг/см2 по манометру до значения, указанного в проекте. Затем увеличивают натяжение (давление в системе) на 5% и выдерживают его в течение 5 мин, затем постепенно уменьшают его до проектного, поддерживая давление до окончания натяжения и фиксации арматуры.

Применяют различные способы натяжения арматуры:

— механический обычно при помощи гидравлических домкратов;

— электротермический, при котором используют свойство стали удлиняться при нагревании;

— электротермомеханический, представляющий собой сочетание первых двух способов.

В конструкциях с длиной прямолинейного канала не более 18 м арматуру ввиду небольших сил трения натягивают с одной стороны. При длине прямолинейных каналов свыше 18 м и при криволинейных каналах арматуру натягивают с двух сторон конструкции. Вначале одним домкратом арматуру натягивают до усилия, равного 50% от расчетного, и закрепляют арматуру со стороны натяжения. Затем с другой стороны конструкции, другим домкратом арматуру натягивают до усилия, равного 1,1 от требуемого (значение 1,1 – коэффициент технологической перетяжки арматуры).

Для предохранения пучков или стержней от коррозии немедленно после натяжения производят промывку каналов и их инъецирование под давлением цементным тестом или раствором маркой не ниже 300 и только на портландцементе. Контроль величины натяжения напрягаемой арматуры при механическом натяжении производят по показаниям манометров насосных станций, а также по величине упругого удлинения. При этом результаты должны отличаться не более чем на 5%.

Заключительная операция – инъецирование каналов, к ней приступают сразу после натяжения арматуры. Для этого применяют раствор не ниже М300 на цементе М400. 500 и чистом, без примесей песка. Нагнетают раствор при помощи растворонасоса или пневмонагнетателя с одной стороны канала. Раствор подают по шлангу и через специально оставленные отверстия заполняют канал. Инъецирование ведут непрерывно с начальным давлением от 0,1 МПа и последующим его повышением до 0,4 МПа. Прекращают нагнетание, когда раствор начнет вытекать с другой стороны канала.

Натяжение арматуры контролируют в процессе обжатия бетона, которое можно производить только после накопления затвердевшим бетоном прочности, достаточной для восприятия усилий, создаваемых натяжными устройствами.

Для закрепления напрягаемой арматуры на упорах, в формах, или при натяжении на бетон используют гильзы, опорные шайбы с гайками, приваренные петли, клиновые зажимы, конические анкеры и другие приспособления.

Применение проволочных пучков и пакетов позволяет заменить трудоемкое натяжение отдельных проволок натяжением целого пучка, сгруппированного вокруг специального круглого анкера или пакета. При такой группировке проволок уменьшается сечение арматуры, снижается объем и масса конструкции. Для предварительно напряженных конструкций очень важно создать надежное сцепление поверхности арматуры с окружающим бетоном. Этим объясняется применение в качестве напрягаемой арматуры прядей и канатов со сложной формой поверхности.

В последнее время начали применять способ, исключающий операции по инъецированию. Арматурные канаты или стержни перед укладкой и протяжкой покрывают антикоррозийным составом, а затем фторопластом (тефлоном), имеющим практически нулевой коэффициент трения. При натяжении канат относительно легко скользит в канале бетонной конструкции.