Акустические методы контроля строительных конструкций. Область применения, особенности методов, преимущества и недостатки.

Вопрос 23.

Акустические методы основаны на возбуждении упругих механических колебаний. По параметрам этих колебаний и условиям их распространения судят о физико-механических характеристиках и состоянии исследуемого материала.

В зависимости от частоты колебаний акустические методы делятся на ультразвуковые (при частотах от 20 тыс. Гц и выше) и методы, основанные на использовании колебаний звуковой (до 20 тыс. Гц) и инфразвуковой (до 20 Гц) частот.

Акустические методы контроля строительных конструкций:

1. Ультразвуковой импульсный метод

2. Низкочастотный звуковой (ударный метод)

3. Резонансный виброакустический метод

4. Метод акустической эмиссии

1. Ультразвуковой импульсный метод (УИМ) – при частотах от 20 тыс. Гц и выше.

Физическая основа метода – наличие зависимости между скоростью распространения ультразвука и свойствами материалов.

Для бетона – 40лГц-200 кГц

Для металла – 1МГц-5МГц

Для бетона применение УИМ позволяет:

-определить прочность бетона

-проверить однородность бетона

-определить модуль упругости, модуль сдвига, коэффициент Пуассона

-определить наличие дефектов

-определить глубину развития трещин в конструкциях

-проконтролировать процесс трещинообразования (при научных исследованиях)

Сущность метода состоит в том, что измеряют скорость распространения через бетон или др. материал переднего фронта продольной ультразвуковой волны v. Исходя из зависимости R=f(v), по измеренной Vскорости определяют прочность R. Для измерения v необходимо знать время прохождения ультразвука на участке определенной длины, называемой базой прозвучивания, L. Поскольку скорость ультразвука в бетоне может достигать до 5 км/с, при обычных значениях L=до 1,5 м, приходится определять очень малые интервалы времени (в мк сек).

Возбуждение и прием колебаний

Для возбуждения ультразвуковых волн на поверхности исследуемого материала устанавливают преобразователи переменного электрического тока, создающие колебания. Чаще всего применяются преобразователи, действующие по принципу пьезоэффекта -эффект возникновения поляризации диэлектрика под действием механических напряжений (прямой пьезоэлектрический эффект). Существует и обратный пьезоэлектрический эффект — возникновение механических деформаций под действием электрического поля. Пьезоэффектом обладают кристаллы – пьезоэлектрики.

Приемник и излучатель (также может быть магнитостриктор – устройство, состоящее из тонких никелевых пластин, обладающих способностью сжиматься или растягиваться под действием магнитного поля).

Излучатель – пластинки находятся в катушке, через которую пропускается электрический ток.

Приемник – при механическом воздействии в катушке с пластинками возникает эл. ток.

-контроль качества сварных швов

-определение динамического модуля упругости материалов(бетон, гипс, кирпич) и др. Скорость распространения упругих колебаний v связана с динамическим модулем упругости Eдин и плотностью

-контроль однородности бетона

-выявление и исследование дефектов в бетоне

-определение толщины верхнего ослабленного слоя бетона

ДЕРЕВЯННЫЕ КОНСТРУКЦИИ И ПЛАСТМАССЫ:

-проверка физико-механических характеристик

-проверка качества и дефектоскопия основного материала

-дефектоскопия клееных соединений и стыков

-на скорость распространения ультразвука в бетоне оказывает влияние множество факторов: количество связующего, температура, наличие арматуры, напряженного состояния бетона и др.

-для каждого конкретного случая строится своя градуировочная зависимость «прочность R – скорость v»

-получение довольно точных результатов при небольших размерах исследуемого объекта

2. Низкочастотный звуковой (ударный) метод.

Основан на изменении скорости распространения единичных импульсов, возбуждаемых ударом легкого молотка или специального приспособления для нанесения небольших ударов заданной силы. Единичный импульс (единичная импульсная функция) — позволяет записать пространственную плотность физической величины (масса, заряд, интенсивность источника тепла, сила и т. п.), сосредоточенной или приложенной в одной точке.

Для приема и регистрации сигналов может быть использована та же аппаратура, что и при УИМ.

Используется для контроля асфальтового и цементного бетонов в дорожных и аэродромных покрытиях, а также для испытания длинномерных (до 30м) бетонных и жб элементов.

Возможность использования для обследования массивных конструкций

Неточен для исследования больших образцов

3. Резонансный виброакустический метод.

Основан на использовании колебаний звуковой частоты и применяется при испытаниях образцов бетона.

О характеристиках материала судят по частотам , соответствующим резкому увеличению измеряемых амплитуд при наступлении явления резонанса. Резонанс — явление резкого возрастания амплитуды вынужденных колебаний, которое наступает при приближении частоты внешнего воздействия к некоторым значениям (резонансным частотам), определяемым свойствами системы. Увеличение амплитуды — это лишь следствие резонанса, а причина — совпадение внешней (возбуждающей) частоты с внутренней (собственной) частотой колебательной системы.

-полезен для сооружения дорожных и аэродромных покрытий

-для получения быстрой и надежной информации о ходе технологического процесса и может также быть положен в основу автоматического управления.

4. Метод акустической эмиссии.

Акустическая эмиссия – это процесс выхода(испускания, возникновения) звука из твердых или жидких тел под влиянием внешних воздействий (механические, температурные, световые и др.)

Метод основан на регистрации акустических волн в твердых телах при пластическом деформировании и при возникновении трещин. Регистрируя скорость движения волн эмиссии, можно обнаружить опасные дефекты и прогнозировать работоспособность элементов конструкции: зон концентрации напряжений в металлических конструкциях, эволюцию развития трещин в жбк, появление расслоев в клееных деревянных конструкциях.

Сущность метода: на поверхности изучаемого объекта устанавливается ряд приемников, регистрирующих моменты прихода импульсов и их значения в процессе нагружения конструкции и ее эксплуатации.

Интенсивная фиксация импульсов предопределяет процессы, связанные с развитием микро- и макротрещин в конструкции.

Акустические методы испытаний в строительстве

Ультразвуковые акустические методы основаны на изучении характера распространения звука в конструкционных материалах. Звук — колебательное движение частиц упругой среды, распространяющееся в виде волн в газообразной, жидкой или твердой среде. Упругие волны подразделяются на инфразвуковые, частота которых находится в пределах от 20 Гц до 20 кГц, и ультразвуковые с частотой от 20 кГц до 1000 МГц. При испытании бетона и керамики применяют ультразвуковые колебания с частотой от 20 до 200 кГц, при испытании металлов и пластмасс — с частотой от 30 кГц до 10 МГц.

В практике определения прочностных свойств бетона в основном применяют измерение скорости распространения продольных ультразвуковых волн. Сущность ультразвукового импульсного метода состоит в том, что измеряют скорость распространения через бетон переднего фронта продольной ультразвуковой волны v. Исходя из зависимости R = ДУ), ПО измеренной v определяют прочность бетона. Для измерения v необходимо знать время прохождения ультразвука на участке определенной длины, называемом базой прозвучивания. Поскольку скорость ультразвука в бетоне велика (до 5 км/с), при обычных значениях (до 1,5 м) приходится определять весьма малые интервалы времени, измеряемые в микросекундах. Для возбуждения ультразвуковых волн и измерения времени их прохождения через бетон применяют специальную аппаратуру, принцип работы которой состоит в том, что электронный генератор высокочастотных импульсов периодически посылает электрические импульсы на излучатель, который преобразует эти импульсы в ультразвуковые механические волны. Из излучателя ультразвуковые волны проходят через исследуемый бетонный элемент и попадают на щуп-приемник. В приемнике ультразвуковые колебания преобразуются в электрические импульсы, направляемые в усилитель. Усиленный импульс попадает на индикатор — электронно-лучевую трубку. Имеющееся в приборе электронное устройство, называемое «ждущей задержанной разверткой», включается одновременно с пуском импульсного генератора. Развертка смещает электронный луч по экрану электронно-лучевой трубки слева направо; при этом в левой части экрана индикатора возникает вертикальная отметка, соответствующая моменту посылки импульсов, а в правой — изображение прошедших через бетон ультразвуковых импульсов. Электронный генератор создает на экране индикатора электронную шкалу меток времени в виде вертикальных отметок с интервалами, по числу которых определяют время прохождения ультразвукового импульса через бетон.

В приборах последних моделей амплитуду временного интервала между зондирующим и прошедшим через бетон импульсами измеряют малогабаритным цифровым вольтметром. Приборы выполнены на полупроводниковых элементах и интегральных микросхемах.

Контроль метрологических характеристик ультразвуковых приборов — определение основной и дополнительных погрешностей, измерение времени прохождения ультразвуковых колебаний — следует проводить согласно действующим рекомендациям, выпускаемым заводами-изготовителями вместе с приборами.

Применяют различные методики для определения прочности бетона, например, ультразвуковой метод по ГОСТ 17624-78, который наиболее предпочтителен для тяжелых, легких, ячеистых и плотных силикатных бетонов, а также методику ВНИИФТРИ-МИСИ-ВЗПИ. Однако независимо от метода испытаний всегда необходимо соблюдать следующие общие положения, принятые при построении зависимости.

Поверхность бетона, на которой устанавливают щупы (ультразвуковые преобразователи), не должна иметь наплывов и вмятин, а также раковин и воздушных пор глубиной более 3 мм и диаметром более 6 мм. С поверхности должны быть удалены декоративное покрытие или облицовочный материал. Для обеспечения надежного акустического контакта между бетоном и рабочей поверхностью щупов применяют вязкие контактные среды (смазки) или эластичные прокладки. При испытаниях конструкций и образцов, применяемых для построения зависимости «v – Лсж», должна использоваться одинаковая контактная смазка. Измерение базы прозвучивания проводят с погрешностью не более ±0,5%. При испытании кубов прозвучивание ведут в направлении, перпендикулярном направлению укладки бетонной смеси в форму. Определение производится в кубах на трех уровнях по высоте, при этом разброс не должен превышать 5%.

Акустические методы испытаний

Дата добавления: 2015-08-14 ; просмотров: 4299 ; Нарушение авторских прав

Ультразвуковой акустический метод основан на пропорциональной зависимости плотности материала конструкции и скорости распространения в ней ультразвуковых волн.

Этот метод применяется при проверке конструкций толщиной от 5 до 15 м, а ударный – конструкций значительной толщины и протяженностью до 100 м.

Звук – это колебательное движение частиц упругой среды, распространяющееся в виде волн в газообразной, жидкой и твердой средах.

Упругие волны подразделяются на инфразвуковые, частота которых находится в пределах от 20 Гц до 20 кГц, и ультразвуковые с частотой от 20 кГц до 1000 МГц.

При испытании бетона и керамики применяют ультразвуковые колебания с частотой от 20 до 200 кГц.

При испытании металлов и пластмасс – с частотой от 30 кГц до 10 МГц.

Для получения точных отсчетов в показатели приборов вносят поправки на перечисленные факторы.

Ультразвуковой прибор «Пульсар» служит для определения прочности бетона, кирпича, осуществляет поиск дефектов (трещин, пустот), позволяет определить пористость, трещиноватость, степень анизотропии и текстуру композитных материалов.

Ударно-импульсные приборы «Оникс – 2.4» и «Оникс –ОС» служат для определения прочности и однородности бетона.

На практике существует несколько методов использования ультразвука.

Наибольшее распространение получили:

· ультразвуковой импульсный метод;

· метод акустической эмиссии.

Ультразвуковым импульсным методом решаются задачи дефектоскопии строительных конструкций и определяются физико-механические свойства материалов: прочность, упругость, пористость. При этом применяют прибор с электроакустическими преобразователями.

В этот прибор входят излучатель и приемник колебаний. Щуп-излучатель и щуп-приемник (преобразователь звукового импульса в электрический сигнал) располагают на одной поверхности или с двух сторон конструкции.

В первом случае получают сведения о свойствах материала на глубине 30 – 50 мм, а во втором – достигают сквозного прозвучивания.

Излучатели и приемники – ультразвуковые преобразователи могут быть пьезоэлектрическими и магнитострикционными.

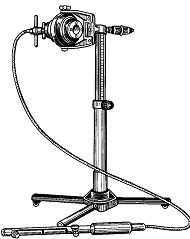

| Пьезоэлектрический преобразователь (см. рис.19.) состоит из металлического корпуса 4, внутри которого располагается материал 3, обладающий пьезоэлектрическим эффектом. К числу таких материалов относятся кристаллы кварца, турмалина, титаната бария и сегнетовой соли. Кристалл, преобразующий электрическую энергию в механическую и наоборот, приклеивается или прижимается к прокладке 2 с помощью пружины 1, предназначенной для демпфирования свободных колебаний. |  Рис.19. Пьезометрический преобразователь Рис.19. Пьезометрический преобразователь |

| Магнитострикционный преобразователь (см. рис.20.) состоит из магнитостриктора 2, который собирается из тонких изолированных друг от друга пластинок никеля или другого материала, обладающего под действием магнитного поля возможностью сжиматься и растягиваться. Пакет пластинок помещается в катушку, по которой пропускается переменный ток. В торце расположена металлическая мембрана 3, которая жестко прикреплена к корпусу 1. |  Рис.20. Магнито-стрикционный преобразователь Рис.20. Магнито-стрикционный преобразователь |

Указанные преобразователи возбуждают продольные волны. Для получения поперечных волн используется явление трансформации продольной волны на границе раздела двух сред (см. рис.21.).

| На границу раздела под углом а падает продольная волна 1, которая трансформируется в проходящие и отраженные 2 продольные и поперечные волны причем угол преломления Впр продольной волны 3больше угла Впо п преломления поперечной волны 4. Увеличивая угол а, можно достичь такого положения, что проходящая продольная волна будет распространяться только по поверхности и во второй среде будут распространяться лишь поперечные волны. Практически описанная трансформация волн достигается применением призматического преобразователя, который состоит из преломляющей призмы и излучателя. |  Рис. 21. Схема прохождения волн через границу сред Рис. 21. Схема прохождения волн через границу сред |

Применительно к металлическим конструкциям с помощью ультразвука осуществляется контроль дефектов в металле и контроль качества швов. При контроле качества сварных швов обнаруживаются шлаковые включения, газовые поры, трещины и непровары.

| Ультразвуковой контроль является единственным методом, позволяющим выявлять в тавровых и нахлесточных соединениях (см. рис.22.) внутренние трещины с раскрытием менее 0,2 мм и непровары в корне шва. При контроле сварных швов необходимо пользоваться эталонами – предварительно сваренными фрагментами соединений с искусственно сделанными дефектами. Отражение (эхометод) или ослабление (теневой метод) сигнала при наличии дефекта в конструкции сравнивается с эталонным. |  Рис.22. Схема контроля таврового соединения Рис.22. Схема контроля таврового соединения |

Для контроля стыковых соединений применяются призматические преобразователи с различными углами падения ультразвуковых волн а (см. рис.23.).

При сварных швах толщиной 250–300 мм и более используют преобразователи с углом а = 30 град. При исследовании более тонких швов угол увеличивается.

Рис. 23. Схема контроля сварного соединения встык Рис. 23. Схема контроля сварного соединения встык |

Применительно к испытанию бетона ультразвуковой импульсный метод позволяет не только проводить дефектоскопию изделий, но и определять физико-механические характеристики бетонов. Так как бетон является неоднородным материалом, то при его дефектоскопии возможно выявить лишь дефекты, размеры которых превышают характерный размер заполнителя.

| Наибольшее распространение получили два метода импульсной ультразвуковой дефектоскопии бетона: -метод сквозного прозвучивания; -метод продольного профилирования (метод годографа) (см. рис.24.). Оба метода основаны на изменении скорости распространения ультразвука на дефектных участках. |  Рис.24. Схема сквозного прозвучивания Рис.24. Схема сквозного прозвучивания |

Резонансный метод связан с воздействием на конструкции с изменяющейся частотой. При проведении резонансных испытаний используют образцы: призмы размером 20х20х80; 15х15х60; 10х10х40; 7,07х7,07х28,3 см, а также цилиндры диаметром 15; 7,14 см при высоте образца соответственно 60 и 28,56 см. Проведенные при этом испытания позволяют определить динамические модули упругости и сдвига.

Импедансный метод основан на регистрации величины акустического импеданса участка контролируемого изделия.

Изменение входного импеданса может быть обнаружено по изменению амплитуды или фазы силы, действующей на датчик, возбуждающий в изделии упругие колебания.

Метод акустической эмиссии основан на регистрации акустических волн в твердых телах при пластическом деформировании и при возникновении трещин.

Регистрируя скорость движения волн эмиссии, можно обнаружить опасные дефекты и прогнозировать работоспособность элементов конструкций: зон концентрации напряжений в металлических конструкциях, эволюцию развития трещин в железобетонных конструкциях, появление расслоев в клееных деревянных конструкциях и т.д.

При изучении основных проблем, связанных с применением ультразвука для дефектоскопии строительных конструкций и определения физико-механических свойств материала, необходимо остановиться еще на одном методе испытаний – импульсном.

При испытании массивных конструкций применение ультразвука оказывается неэффективным в связи с затуханием волн при прохождении среды, однако, если использовать звуковой диапазон, характеризуемый большей длиной волны, то можно добиться определенного эффекта.

При ударном методе возмущения возбуждаются механическим ударом по изделию, и исследуется распространение волн напряжений в среде.

Приборы для контроля качественных характеристик бетона ультразвуковым методом позволяют изучать процесс и измерять время распространения упругих колебаний в теле бетона. На практике измерения проводят в поперечном сечении конструктивного элемента, для чего излучатель и приемник импульсов прибора устанавливают соосно с двух сторон изучаемого объекта. К ультразвуковым относятся приборы — АМ, ЛИМ-Б, УКБ-1 и др.

Вибрационный метод, в основе которого лежит явление механических колебаний твердых тел, позволяет определить основные характеристики, обусловливающие несущую способность и деформативность изгибаемых элементов: марку бетона, предельную разрушающую нагрузку, прогиб от нормативной нагрузки. Эти свойства конструктивного элемента определяются по частоте, амплитуде собственных колебаний конструкций и характеристике их затухания, так как известно, что колебания с частотой, присущей данной системе, зависят от ее массы, размеров конструкции и характера опирания. Этот метод применяется главным образом на Домостроительных комбинатах при контроле качества изготовления отдельных конструкций. Прибором «Вист-2.3» определяют среднеквадратичное значение вибростойкости, амплитуды и частоты колебаний виброустановок, которые используются для изготовления железобетонных изделий, а также для измерения параметров вибрации.

Герметичность сборных, сборно-монолитных и монолитных зданий и сооружений определяется степенью воздухопроницаемости стыков, мест ввода в здание инженерных коммуникаций. Воздухопроницаемость зависит от толщины строительных элементов, плотности материалов и качества работ по изготовлению конструкций, замоноличивания или герметизации стыков.

Герметичность конструктивных элементов проверяется простыми способами – на слух, на ощупь, на вид, а также инструментально с помощью приборов ИВС-2М, ДСКЗ-1.

Коэффициентом воздухопроницаемости i называют количество воздуха (кг., м., м 3 ), протекающее в 1 час через 1 пог.м стыка (1 м 2 площади ограждения) при разности давлений по обе стороны ограждения 1 мм водного столба.

Магнитные методы испытаний

Основаны на регистрации магнитных полей рассеяния, возникающих над дефектами, или на определении магнитных полей изделий. Магнитные методы испытаний можно классифицировать по способам регистрации магнитных полей рассеяния или определения магнитных свойств контролируемых изделий. Основными являются следующие методы: магнитопорошковый, магнитографический, феррозондовый и индукционный.

Магнитопорошковый метод – один из самых распространенных для обнаружения дефектов (нарушения сплошности металла). Он применяется только для контроля деталей из ферромагнитных материалов. Этот метод позволяет находить дефекты без нарушения структуры изделий (разрушения): неметаллические и шлаковые включения, пустоты, расслоения, дефекты сварки и трещины. Метод особенно эффективен в резервуаростроении.

Магнитографический метод –состоит в записи магнитных полей рассеяния над дефектом на магнитную ленту. Этот метод применяется для проверки сплошности сварных швов различных сооружений, изготовленных из ферромагнитных сталей с толщиной стенки до 18 мм.

Феррозондовый метод –заключается в преобразовании напряженности магнитного поля в электрический сигнал. Этот метод основан на эффекте Холла и используют для обнаружения дефектов и в приборах измеряющих толщины изделий, контроля структуры и механических свойств.

Индукционный метод заключается в том, что выявление полей рассеяния в испытываемом намагниченном металле осуществляется с помощью катушки с сердечником, которая питается переменным током. Катушка устанавливается между полюсами электромагнита.

Потоки рассеяния от обнаруженного дефекта возбуждают ЭДС, которая усиливается, преобразовывается в звуковые сигналы или подается на самопишущее или осциллографическое устройство.

Этим методом выявляют дефекты железнодорожных рельс.

Магнитным методом могут быть определены толщины элементов конструкций из неферромагнитных материалов, а также выявлять напряженное состояние элементов конструкций из ферромагнитных материалов.

Существует еще и метод магнитных меток, который заключается в том, что на испытываемый элемент до его деформирования внешним магнитным полем наносят метки, расположенные на некотором расстоянии друг от друга.

По изменению этого расстояния между метками можно заключить о степени деформации элементов.

Магнитные методы применяют для определения толщины защитного слоя, а также диаметра арматуры в железобетонных конструкциях.

При применении магнитных методов необходимо соблюдать правила техники безопасности, связанные с использованием источников электроэнергии.

Радиационные методы испытания

Радиационные методы основаны на испытаниях конструкций с помощью проникающих излучений двух видов: потока фотонов типа рентгеновских и гамма-излучений, а также потока быстрых нейтронов.

Методы проникающей радиации предназначены для дефектоскопии конструкций.

Этим методом могут быть выявлены следующие дефекты:

пустоты, трещины, слои корродированного материала, зазоры в стыках, зоны с крупными порами, наличие металла и арматуры в железобетонных или каменных конструкциях.

Применение метода с быстрыми нейтронами ограничено определением влажности конструкций.

Для испытания методом проникающей радиации используют рентгеновские установки и портативные бетатроны.

Рентгеновскими установками проверяют конструкции толщиной до 500 мм, а бетатронами — до 1500 мм.

Глубинные и поверхностные зонды являются испытательной аппаратурой с быстрыми нейтронами.

Для дефектоскопии строительных материалов и конструкций используются радиационные методы.

· Наибольшее применение на практике получили:

· метод тормозного излучения ускорителей электронов,

· метод просвечивания потоком тепловых нейтронов.

Все они применяются для решения сравнимых задач.

Использование нейтронов позволяет определить содержание влаги, а позитронов – усталостные напряжения в материалах.

По своей природе рентгеновское, тормозное излучение ускорителей электронов и гамма-излучение являются высокочастотными электромагнитными волнами, распространяющимися в вакууме со скоростью света.

Источниками ионизирующего излучения в диапазоне от 0,5 до 1000 кэВ служат рентгеновские аппараты.

Наибольшая толщина просвечиваемого слоя составляет для металла – 100 мм; бетона – 350 мм и пластмассы – 500 мм. Источниками тормозного ионизирующего излучения в диапазоне до 35 МэВ (мегаэлектронвольт) служат ускорители электронов. С их помощью наибольшая толщина просвечиваемого слоя стали достигает 100 мм, бетона 300 мм и пластмассы 500 мм.

| Рентгеновское излучение (см.рис.25.) возникает в результате резкого торможения электронов 3, образующих пучок катодных лучей 4, при столкновении с атомами анода 2. При торможении электронов в веществе возникает непрерывный спектр рентгеновских лучей 7, характерный для вещества мишени. При прохождении преграды (б) рентгеновскими лучами их интенсивность снижается по мере увеличения толщины преграды при наличии плотных включений 6. Наличие пустот 5 равноценно уменьшению толщины преграды. На рис. (в) показана эпюра интенсивности рентгеновского излучения за преградой. |  Рис.25. Схема просвечивания рентгеновскими лучами Рис.25. Схема просвечивания рентгеновскими лучами |

| Для строительных целей применяются рентгеновские переносные аппараты (см.рис. 26.), с помощью которых можно получить рентгеновское излучение с энергией Е = 70–140 МэВ. Для получения рентгеновского излучения с энергией до 30 МэВ используются бетатроны (см. рис.27). Бетатрон – индукционный ускоритель электронов – состоит из ускорительной камеры 1, электромагнита 3, блоков питания 2, 6 и пульта управления 5. |  Рис.26.Общий вид гамма-дефектоскопа Рис.26.Общий вид гамма-дефектоскопа |

Для получения рентгеновского излучения с энергией до 30 МэВ используются бетатроны (см. рис.27).

Рис.27. Схема бетатронной установки Рис.27. Схема бетатронной установки | Бетатрон – индукционный ускоритель электронов – состоит из ускорительной камеры 1, электромагнита 3, блоков питания 2, 6и пульта управления 5. В один из патрубков бетатронной камеры встроен инжектор 7 (электронная пушка). Кольцевая стеклянная вакуумная бетатронная камера расположена между полюсами электромагнита, и подобно рентгеновской трубке, является источником тормозного излучения. |

Под действием вихревого электрического поля электроны, введенные инжектором в камеру, движутся с ускорением по окружности.

Электромагнит предназначен для индуцирования в вакуумной камере электрического поля, необходимого для ускорения и управления движением электронов. Катушки электромагнита 4 питаются переменным током.

Под действием вихревого электрического поля электроны, введенные инжектором в камеру, движутся с ускорением по окружности.

За каждый оборот электроны получают относительно небольшой прирост энергии, что объясняется малой напряженностью электрического поля, но, совершив большое число оборотов, они ускоряются до энергии нескольких десятков МэВ (мегаэлектронвольт).

Ускоренные электроны смещаются с равновесной орбиты и направляются на анод 9, состоящий из платины или вольфрама.

В результате торможения электронов возникает тормозное излучение 8.

На практике получили широкое применение линейные ускорители (рис. 28), где представлена схема электростатического линейного ускорителя с энергией излучения до 2 МэВ

Изолированный металлический полушар 2 заряжается от быстродвижущейся ленты 1, на которую подается заряд. Электроны, вылетающие из катода 3, ускоряются в стеклянной вакуумной трубке за счет высокого напряжения между полушаром и нижней точкой ускорителя. В результате торможения на мишени (аноде) 5 генерируется тормозное излучение.

Малогабаритные ускорители характеризуются энергией до 10 МэВ.

Представителем источников тормозного излучения являются микротроны, которые позволяют ускорить электроны до энергии в несколько сотен МэВ. Микротрон – резонансный циклический ускоритель, состоящий из электромагнита и вакуумной ускорительной камеры.

Рис.28.Схема электростатического ускорителя

Источниками гамма-излучения являются изотопы химических элементов.

При их радиоактивном распаде в результате энергетических изменений внутри атома испускается гамма-излучение.

Радиоактивные источники, применяемые в строительстве, в зависимости от энергии гамма-излучения делятся на три группы:

1) источники с энергией около 1 МэВ (кобальт-60) – жесткое излучение,

2) источники с энергией 0,3–0,7 МэВ (цезий-137, иридий-192) – излучение средней жесткости,

3) источники с энергией менее 0,3 МэВ (тулий-170, европий-155) – мягкое излучение.

Число после обозначения химического элемента показывает массовое число, которое равно сумме числа протонов и нейтронов в ядре.

Ксерорадиографический метод заключается в том, что результат просвечивания фиксируется на ксерорадиографической или электрорадиографической пластинке, которая состоит из алюминиевой подложки и нанесенного на нее слоя фотопроводникового материала.

В качестве последнего используется аморфный селен.

При просвечивании элементов конструкций на поверхности селенового слоя образуется электростатическое изображение.

Скрытое изображение проявляют опылением селенового слоя мелким наэлектризованным порошком мела.

В результате образуется видимое изображение просвечиваемого объекта, которое может быть перенесено на бумагу и зафиксировано.

Радиоскопический метод заключается в преобразовании изображения скрытого рентгеновского или гамма-излучения просвечиваемого объекта в видимое световое на экранах преобразователей ионизирующего излучения и телевизионных приемников. На практике применяются установки визуального контроля с непосредственным наблюдением изображений на экранах преобразователей.

Визуальный контроль отличается от радиографического большей оперативностью. При визуальном контроле легко получать результаты при изменении угла просвечивания и стереоскопическое изображение контролируемого объекта. Недостатком рентгеноскопических методов является снижение точности получаемых результатов по сравнению с методами радиографии.

Радиометрический метод основан на оценке изменения интенсивности пучка излучения, прошедшего через изучаемый объект. Для измерения интенсивности пучка излучения за исследуемым объектом устанавливаются стинцилляционные, полупроводниковые, газоразрядные счетчики или ионизационные камеры.

С помощью радиационных методов можно изучать состояние строительных конструкций:

1) выявление дефектов при сварке металлических конструкций,

2) дефектов прокатных листов,

4) зазоров между заклепками и основным материалом,

5) коррозионных поражений,

6) определение защитного слоя бетона,

7) размеров и расположения арматуры в железобетонных конструкциях,

8) измерение напряжений,

9) определение объемной массы строительных материалов,

10) выявление толщин изделий,

11) определение влажности строительных материалов,

12) выявление напряжений в металлах до появления усталостных трещин.

Контроль качества сварки осуществляется радиографическим методом.

Дефектные участки шва характеризуются искажением изображения на пленке.

По степени затемнения, форме и очертанию затемненных участков выявляются трещины, непровары, газовые поры, шлаковые включения и т.п.

При дефектоскопии бетона приходится выявлять различные дефекты на фоне его естественной неоднородной структуры, которой обладают различные объемы бетона даже при отсутствии видимых дефектов.

Просвечивание пластмасс позволяет выявить внутренние дефекты в виде трещин, раковин и т.п.

Дефекты древесины (сучки, трещины) также выявляются при просвечивании, кроме того, могут быть обнаружены места загнивания древесины в конструкциях.

Все работы с использованием радиоактивных веществ и источников ионизирующих излучений регламентируются соответствующими нормативными документами.

Эксплуатация промышленных приборов с источниками излучения должна проводиться в строгом соответствии с прилагаемыми к ним инструкциями. Для постоянного контроля за состоянием радиоизотопных приборов приказом администрации предприятия утверждается лицо, ответственное за соблюдение инструкций по их эксплуатации. К эксплуатации источников излучения допускаются работники не моложе 18 лет.

При всех работах с радиоактивными веществами и источниками ионизирующих излучений, независимо от их количества, должен осуществляться радиометрический контроль. Не должны быть превышены установленные предельные дозы облучения персонала и населения.

Применение радиационных методов связано с необходимостью устройства сложной защиты, предохраняющей от облучения. Источники излучения перевозят особым транспортом, приборы — излучатели и контейнеры для хранения радиоактивных веществ изолируют специальными защитными стенками. Эти меры увеличивают массу приборов и затрудняют использование метода для натурных обследований в городских условиях, ограничивая область его применения стенами лаборатории.

В последнее время все шире применяются приборы с закрытыми источниками излучения, в которых радиоизотопы закрывают непроницаемой оболочкой. В связи с этим при замерах не требуется сложной защиты и в исследуемом материале не возникают явления остаточной радиоактивности.

Электромагнитные методы применяют для поиска арматуры в железобетонных и каменных конструкциях и для определения влажности конструкций. Эти методы чаще всего используют в составе комплексного обследования.

Аппаратура для исследования влажности конструкций методом поглощения электромагнитных волн состоит из передатчика-излучателя и радиолокационного приемника. Расположение арматуры и ее диаметр определяют методом электромагнитной индукции. Для этого использую прибор, работа которого основана на фиксации изменения силы индукционного тока:

она тем больше, чем ближе арматура к зонду и чем больше

Совпадения результатов испытаний на прочность неразрушающими (адеструктивными) методами находятся в пределах от 10-20%. Колебания в точности до 10% объясняются неодинаковой прочностью материала в различных точках самой конструкции. Остальные 10% ошибок вызваны тем, что при неразрушающих методах невозможно точно учесть все факторы, искажающие показания приборов.